Dans le monde en constante évolution de l’usinage, une chose reste certaine : la précision est primordiale. Quand il s’agit de fabriquer des pièces où chaque micromètre compte, la maîtrise de la précision géométrique devient une nécessité. Cet article explore les subtilités de cette compétence essentielle, offrant des perspectives claires sur les compétences et les technologies impliquées.

Les exigences en matière de précision dans l’industrie de 2025 sont de plus en plus rigoureuses, nécessitant non seulement des équipements de pointe mais également des opérateurs experts dotés de compétences techniques pointues. L’usinage de précision s’articule autour de nombreux défis que nous explorerons en profondeur pour vous donner une vision complète de ce domaine fascinant.

La précision comme impératif en usinage de précision

La quête de la précision est un élément central dans l’usinage moderne. En 2025, les industries telles que l’aéronautique, l’automobile et les dispositifs médicaux exigent des tolérances si serrées qu’elles atteignent souvent des dimensions submicrométriques. Le respect de ces spécifications est crucial, car même le plus petit écart peut compromettre la fonction d’une pièce.

Pour atteindre cette précision, les machines-outils d’aujourd’hui doivent être équipées de technologies avancées. Des marques comme Hexagon et Mitutoyo fournissent des systèmes de contrôle sophistiqués qui aident à maintenir la stabilité pendant les opérations d’usinage. Chaque degré de température, chaque vibration minime doit être contrôlé pour éviter les écarts.

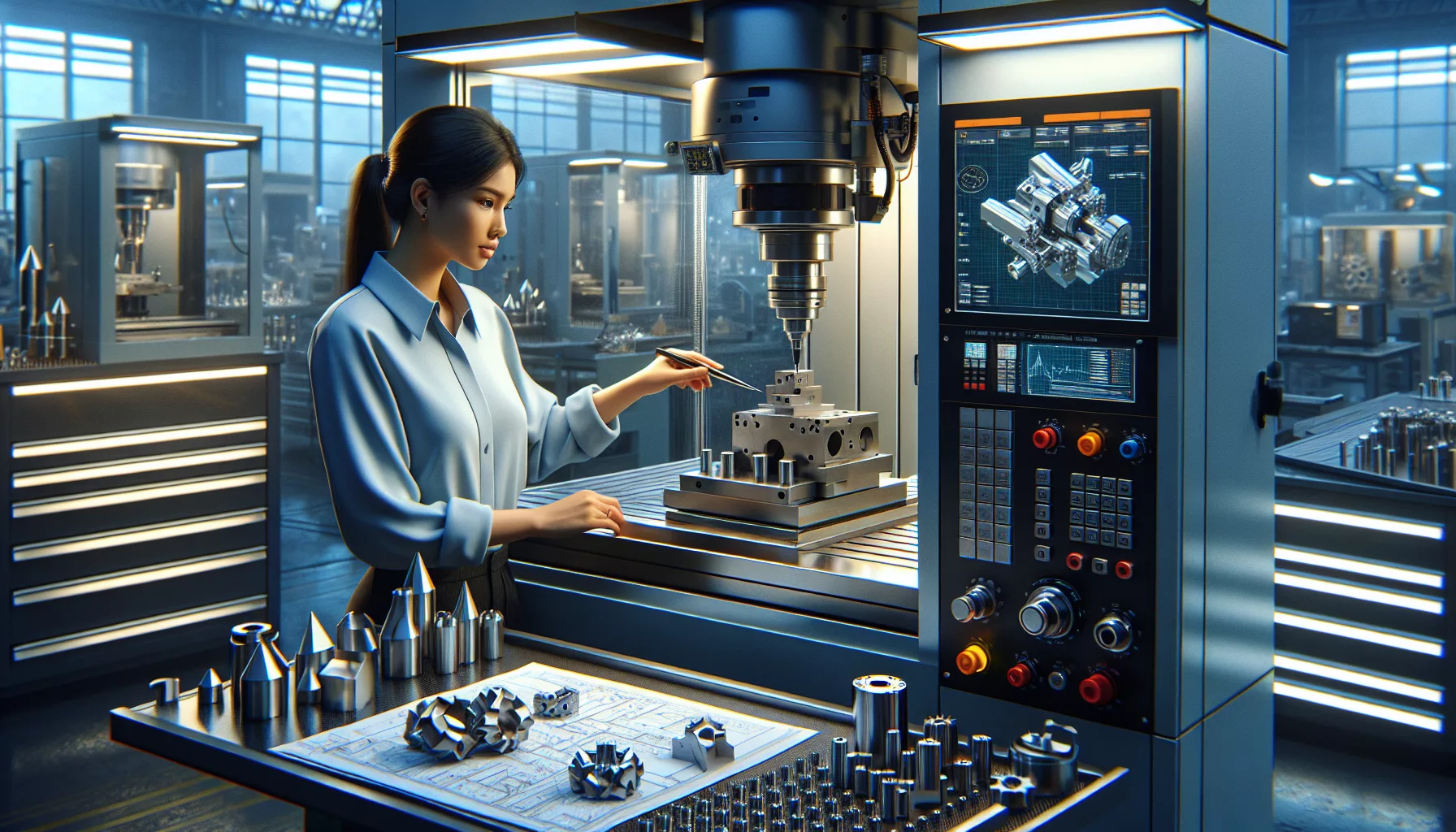

Mais ce n’est pas seulement une question de machines. Les opérateurs, avec leur expertise, jouent un rôle crucial. Ils utilisent une combinaison de compétences en lecture de plans, en manipulation des outils et en analyse technique pour assurer des résultats impeccables. Les meilleurs opérateurs connaissent les équipements de Fanuc et de Siemens comme la paume de leur main.

Le rôle central des technologies avancées

Face aux exigences croissantes, l’adoption de technologies avancées n’est plus optionnelle. La transition vers des systèmes de commande numérique par ordinateur (CNC) marqués par des noms comme CNC Software révolutionne l’industrie. Ces systèmes offrent un contrôle et une flexibilité jamais atteints auparavant.

Outre les CNC, les capteurs sont essentiels. Des technologies de mesure avancées, telles que celles fournies par Tesa Technology et Renishaw, garantissent la détection des moindres écarts. Les opérateurs peuvent ainsi ajuster les paramètres de production en temps réel, assurant que chaque pièce mesure selon les standards les plus stricts.

Les opérateurs d’usinage : Maîtres de la précision

La capacité d’un opérateur à manipuler efficacement les machines est déterminante pour la précision de la production. Ces experts, souvent formés à la lecture des plans techniques et au maniement des équipements, sont les garants de la qualité.

La formation est au cœur de cette expertise. Pour être un opérateur compétent, une compréhension approfondie des mathématiques et de la géométrie est nécessaire. Les programmes offerts par les écoles techniques incluent généralement des sessions pratiques avec des machines telles que le Fagor Automation et le Zoller.

Pour les opérateurs qui réussissent à combiner théorie et pratique, la reconnaissance est souvent au rendez-vous. Des certifications de renom et des opportunités de carrière enrichissantes les attendent. Ils peuvent évoluer vers des postes plus stratégiques, jouant un rôle central dans l’évolution des techniques de fabrication.

Les défis du métier

Ce métier n’est pas sans défis. Les longs temps d’arrêt des machines, les innovations technologiques rapides et la gestion des délais sont autant d’obstacles que rencontrent les opérateurs au quotidien. Pour surmonter ces épreuves, il est crucial de développer une stratégie bien structurée.

La mise en place de programmes de maintenance préventive avec des outils de diagnostic modernes peut atténuer les interruptions imprévues. De même, l’engagement dans la formation continue permet aux opérateurs de rester à l’avant-garde des dernières tendances et technologies, ce qui est essentiel pour garder un pied dans l’industrie en évolution rapide de 2025.

Optimisation des procédés d’usinage pour une précision accrue

L’optimisation des procédés est indispensable pour garantir des cycles de production efficaces et réduire les marges d’erreur. En intégrant des protocoles rigoureux, les opérateurs peuvent améliorer la qualité des sorties et minimiser les coûts.

De nombreuses entreprises se tournent vers l’analyse de données en temps réel pour ajuster les paramètres d’usinage à la volée. Les logiciels de gestion de production avancés, souvent fournis par Siemens et Fanuc, permettent une supervision complète et une adaptabilité immédiate face aux fluctuations de la chaîne de production.

Un autre axe d’optimisation réside dans la collaboration entre les équipes de conception et de production. En impliquant les opérateurs dès le stade de la conception, il devient possible d’anticiper les défis potentiels et de rationaliser le flux de production, garantissant ainsi une cohérence et une précision sans faille.

Solutions pour un avenir précis

Alors que l’industrie continue d’évoluer, quelles sont les solutions pour maintenir ou améliorer la précision ? Investir dans des équipements de pointe, développer des solutions sur mesure avec des partenaires tels que Goring pour les outils de coupe spécialisés, et promouvoir une culture d’innovation et d’amélioration continue sont autant de pistes prometteuses.

Les résultats ne dépendent pas seulement des machines, mais d’une vision partagée pour l’excellence. Dans un monde où chaque détail compte, les entreprises doivent s’engager pour l’excellence à travers chaque étape de leur processus, du concept à la réalisation.