Introduction – Le fait brut

La fabrication additive métallique a franchi un cap technologique incontestable. Les procédés se diversifient, les matériaux s’élargissent, les vitesses progressent. Dans de nombreux cercles industriels, la question revient avec insistance : l’usinage traditionnel est-il destiné à être remplacé par l’impression 3D métallique pour les pièces complexes ?

Cette formulation est trompeuse. Elle simplifie à l’extrême une décision qui, dans la réalité industrielle, engage bien plus que le choix d’un procédé : elle engage la sécurité, la fiabilité, la continuité de production et le coût réel de l’erreur.

1. Le faux débat technologique

Pourquoi la question est mal formulée

Présenter la fabrication additive comme une solution universelle à la complexité est une erreur fréquente. À l’inverse, réduire l’usinage à une technologie « historique » incapable d’évoluer relève d’une incompréhension tout aussi grave.

Le vrai sujet est industriel, pas technologique

Le problème n’est pas technologique. Il est industriel et systémique.

2. Contraintes industrielles réelles des procédés

Ce que chaque procédé embarque réellement

Chaque procédé embarque ses contraintes propres :

- tolérances atteignables, états de surface,

- homogénéité des propriétés mécaniques,

- répétabilité,

- exigences de qualification et de certification,

- maîtrise du risque en cas de non-conformité.

Lorsque ces dimensions sont ignorées, les conséquences sont immédiates : coûts de production explosifs, cycles de développement allongés, pièces non qualifiables pour des fonctions critiques et atteinte durable à la crédibilité industrielle.

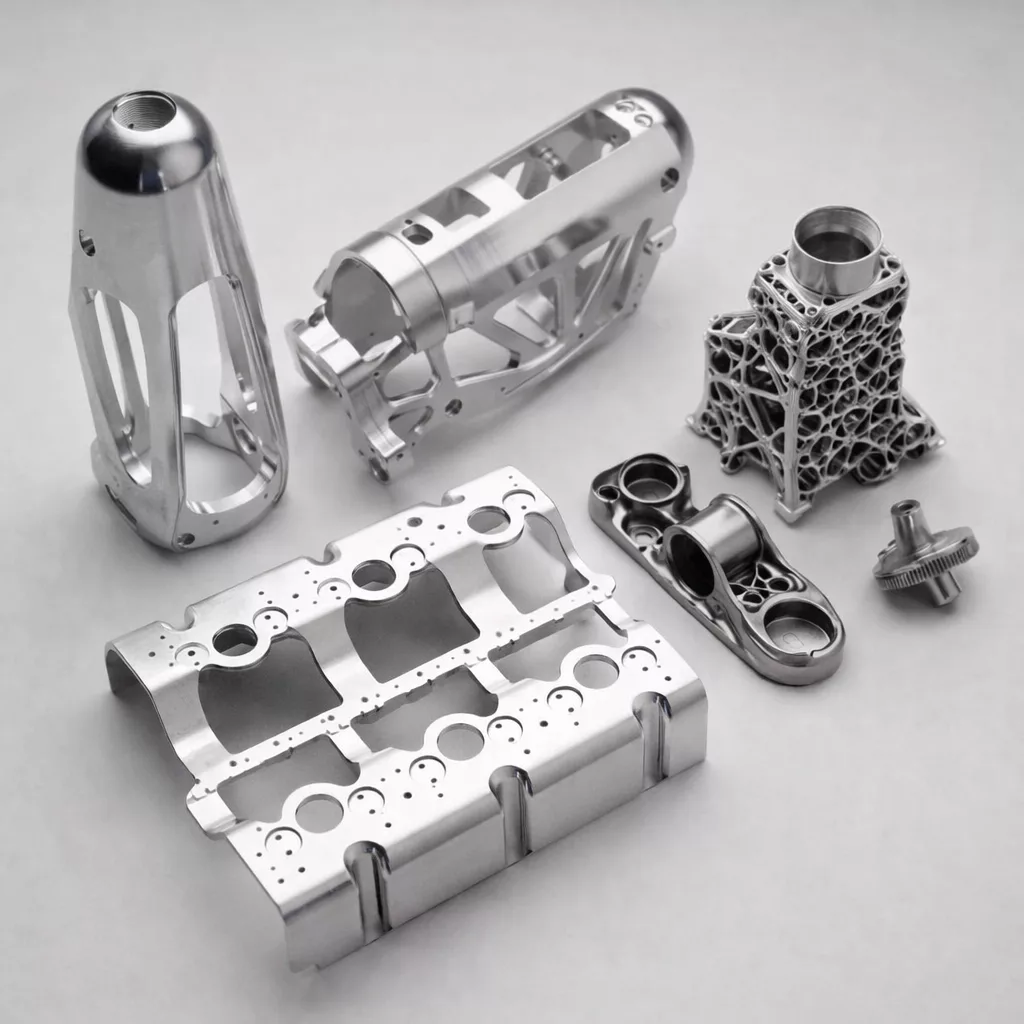

3. Ce que l’usinage garantit aujourd’hui

Garanties industrielles reproductibles

L’usinage par enlèvement de matière reste aujourd’hui la référence industrielle dès lors que certaines exigences sont non négociables.

Il permet de garantir de manière reproductible :

- des tolérances serrées,

- des états de surface maîtrisés,

- une géométrie finale conforme sans dépendance structurelle à des reprises lourdes.

4. Ce que la fabrication additive ne garantit pas encore

Déplacement des contraintes dans la chaîne de valeur

À l’inverse, la fabrication additive métallique nécessite quasi systématiquement :

- des opérations d’usinage de finition,

- des traitements thermiques,

- des contrôles renforcés pour qualifier la pièce finale.

La fabrication additive ne supprime pas l’usinage. Elle le déplace dans la chaîne de valeur.

5. Traçabilité matière : le point de bascule invisible

La matière comme engagement industriel

Dans l’industrie critique, la matière n’est jamais un simple support géométrique. Son origine, son mode d’élaboration, son état métallurgique et ses caractéristiques mécaniques engagent directement la responsabilité de celui qui fabrique.

Le rôle des certificats matière

Sur de nombreux projets, la fourniture de certificats matière (CCPU 2.2 ou 3.1) n’est pas un formalisme qualité. Elle constitue la preuve opposable que la matière utilisée provient d’un lot identifié, produit dans un environnement qualifié et contrôlé selon des protocoles définis.

Limite structurelle de la fabrication additive

À ce niveau d’exigence, la fabrication additive change de statut. La matière fondue localement, hors chaîne matière entièrement qualifiée et traçable, rompt le lien entre la pièce et son origine métallurgique. Ce n’est pas un défaut du procédé. C’est une limite structurelle dès lors qu’une fonction mécanique, une tenue dans le temps ou une responsabilité de continuité sont en jeu.

Tant que la chaîne matière n’est pas intégralement qualifiée, traçable et opposable contractuellement, aucun procédé ne peut porter une fonction mécanique en responsabilité, quelle que soit la précision géométrique obtenue.

6. Le seuil de non-retour industriel

Quand la pièce devient non récupérable

À partir du moment où une pièce est :

- non reprise ou non retouchable,

- non testable en conditions réelles avant intégration,

- intégrée dans une fonction de sécurité ou de continuité critique,

la fabrication additive cesse d’être une option industrielle robuste et devient un pari technologique.

Ce point constitue un seuil de non-retour. Au-delà, la flexibilité géométrique ne compense plus l’augmentation du risque systémique.

Dans ces contextes, l’usinage n’est pas un choix conservateur : il est un choix de responsabilité industrielle.

7. Le coût réel de l’erreur comme critère décisif

Une question simple et brutale

Quel est le coût réel de l’erreur sur cette pièce ?

Ce coût ne se limite jamais à la pièce elle-même :

- arrêt de ligne ou de système,

- retard programme ou pénalités contractuelles,

- requalification complète du process,

- engagement de responsabilité,

- perte de confiance durable du client.

Plus ce coût est élevé, plus la robustesse du procédé prime sur toute autre considération.

8. Organisation, compétences et maturité industrielle

Ce que suppose réellement la fabrication additive

Choisir la fabrication additive implique bien plus que l’acquisition d’un moyen de production :

- conception spécifique orientée fabrication additive,

- simulation thermique et mécanique,

- maîtrise du post-traitement,

- qualification matière,

- intégration qualité et certification.

Ce sur quoi repose l’usinage

À l’inverse, l’usinage repose sur :

- des chaînes de maîtrise éprouvées,

- une traçabilité matière robuste,

- une répétabilité industrielle connue.

La décision n’est donc jamais uniquement technique. Elle est organisationnelle, humaine et économique.

Conclusion – Responsabilité avant séduction

Usinage et fabrication additive sont des outils. Ni des symboles de modernité, ni des reliques du passé.

Dans l’industrie critique, une technologie n’est jamais jugée sur ce qu’elle permet de faire, mais sur ce qu’elle empêche de rater.

La décision juste est celle qui garantit la criticité fonctionnelle et économique de la pièce, en écartant les solutions séduisantes mais intrinsèquement fragiles pour l’application considérée.