Quand la non-conformité ne se voit plus à la sortie machine

Dans la fabrication de pièces critiques, les défauts les plus coûteux ne sont pas ceux détectés à la sortie machine, mais ceux qui apparaissent après intégration, mise en charge ou cycles thermiques répétés. À ce stade, la pièce est déjà engagée dans le système client, et toute correction devient organisationnelle, financière ou sécuritaire.

L’introduction de procédés hybrides et de systèmes d’Intelligence Artificielle ne supprime pas ce risque. Elle le déplace. Elle rend certaines dérives moins visibles, plus tardives et parfois plus difficiles à qualifier.

L’usinage hybride et l’IA ouvrent des possibilités techniques réelles : géométries complexes, réduction des délais, ajustements dynamiques des paramètres. Appliquées à des composants critiques, ces possibilités posent une question préalable rarement formulée : à partir de quel moment l’innovation de procédé cesse-t-elle d’être un levier technique pour devenir une responsabilité industrielle à garantir ?

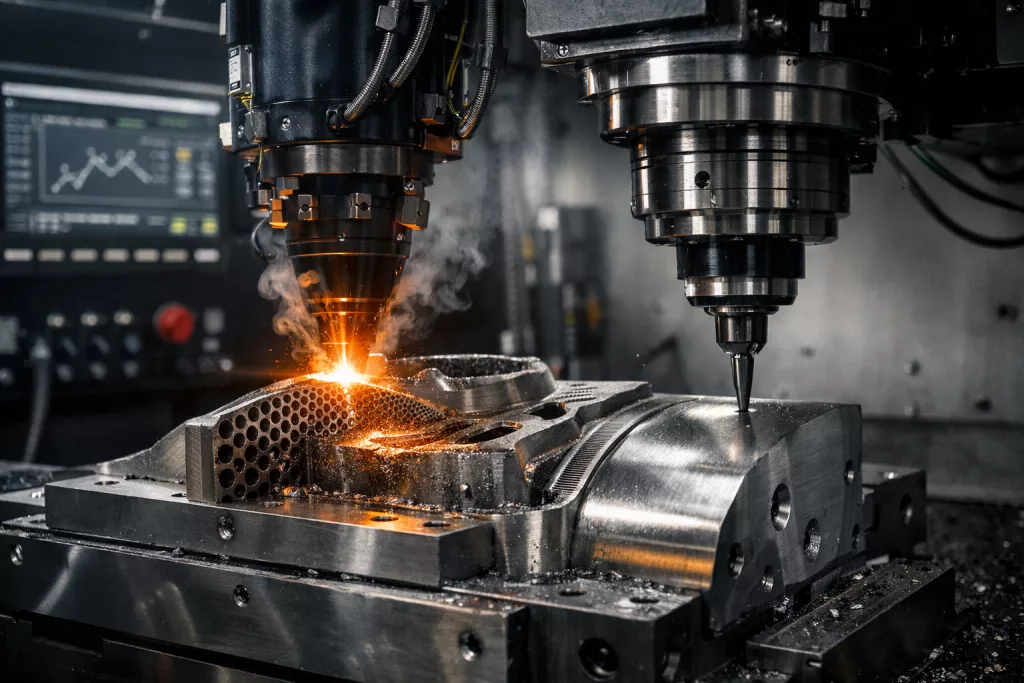

I. L’usinage hybride : élargir le champ du possible

L’usinage hybride associe fabrication additive et usinage soustractif au sein d’un même environnement machine. Cette continuité vise à exploiter la liberté de forme de l’additif tout en retrouvant, par enlèvement de matière, des états de surface et des tolérances compatibles avec des fonctions mécaniques exigeantes.

Complexité géométrique et liberté de conception

Le procédé permet de générer des géométries internes complexes, des structures allégées par treillis ou des canaux de refroidissement conformes, inaccessibles aux méthodes purement soustractives. L’usinage réalisé dans la continuité du dépôt vise à ramener ces formes dans un cadre dimensionnel exploitable.

Délais et matière : ce que change réellement le procédé

La concentration des opérations sur une même machine réduit les reprises de positionnement et les temps d’attente inter-opérations. La fabrication additive produit des pièces proches de la forme finale, limitant l’enlèvement de matière. Pour des alliages à forte valeur ou à approvisionnement contraint, cet aspect devient un facteur structurant.

Des machines déjà en production industrielle

Certains constructeurs ont intégré ces procédés dans des machines aujourd’hui opérationnelles en atelier. Elles sont utilisées pour la fabrication, la réparation ou la reconstruction de pièces à forte valeur, dans des contextes où la géométrie et la matière justifient la complexité du procédé.

II. L’IA à l’atelier : stabiliser, pas décider

L’Intelligence Artificielle s’intègre progressivement aux machines-outils comme un outil d’observation et d’ajustement. Son rôle est d’exploiter des volumes de données que l’opérateur ne peut analyser seul, afin de stabiliser les processus.

Surveillance continue et corrections dynamiques

Les systèmes assistés par IA analysent en continu des données issues de capteurs de vibration, de température, d’effort de coupe ou d’acoustique. Ces informations permettent des ajustements dynamiques des paramètres d’usinage pour maintenir une qualité constante et limiter l’usure des outils, en particulier sur des opérations de finition.

Maintenance prédictive et jumeaux numériques

L’analyse des historiques de fonctionnement permet d’anticiper certaines dérives d’outils ou de composants machine avant qu’elles ne génèrent des non-conformités. Les jumeaux numériques, alimentés par ces données, offrent la possibilité de simuler des scénarios complexes et de réduire les itérations physiques.

Variantes, séries courtes et usure maîtrisée

En capitalisant sur les données accumulées, ces systèmes facilitent l’adaptation à des variantes de pièces et à des séries courtes. Cette optimisation contribue à réduire les rebuts, à mieux utiliser la matière et à maîtriser l’usure des équipements.

III. Là où le procédé commence à résister

Derrière les gains affichés, l’usinage hybride et l’IA révèlent rapidement leurs limites dès que la pièce devient critique. Ces limites sont rarement logicielles. Elles sont physiques, thermiques et organisationnelles.

Cycles thermiques et microstructures non négociables

Les procédés additifs génèrent des cycles thermiques intenses. Ils induisent des contraintes résiduelles, des déformations et des variations microstructurales qui conditionnent directement les propriétés mécaniques et la tenue en service des pièces. La reproductibilité de ces microstructures reste un point de vigilance majeur, en particulier dans les contextes soumis à certification.

Tolérances fines : le point de friction réel

Les tolérances obtenues par fabrication additive sont, par nature, plus larges que celles exigées dans l’aéronautique, le médical ou l’énergie. Le passage du dépôt à l’usinage de précision impose une coordination rigoureuse des références géométriques et des stratégies de compensation. Chaque rupture de continuité augmente le risque d’écart non détecté.

Quand la chaîne numérique devient critique

La programmation conjointe des trajectoires de dépôt et d’usinage accroît fortement la complexité de la chaîne numérique. Les transitions de procédé, les risques de collision et les stratégies de compensation exigent une compréhension globale du comportement machine-matière. Sans cette maîtrise, la sophistication devient une source de variabilité.

Là où la donnée ne suffit plus

L’IA identifie des corrélations à partir des données disponibles. Elle ne remplace ni la compréhension physique des phénomènes thermomécaniques, ni les validations expérimentales indispensables pour des pièces critiques.

À partir du moment où une pièce ne peut plus être reprise sans remettre en cause sa conformité fonctionnelle, l’usinage hybride et l’IA cessent d’être des leviers d’optimisation. Ils deviennent une responsabilité industrielle pleine et entière, engageant la traçabilité matière, process et décisionnelle.

IV. Ce que l’industrie doit verrouiller avant d’aller plus loin

L’adoption de l’usinage hybride et de l’IA sur des pièces critiques ne relève pas d’un simple investissement machine. Elle impose une structuration rigoureuse des processus et des responsabilités.

Process, modèles et réalité machine

La modélisation des déformations thermiques et des contraintes résiduelles constitue un préalable. Le suivi in situ par capteurs thermiques, acoustiques, vibratoires ou optiques permet de confronter le modèle à la réalité machine et d’ajuster les paramètres de manière documentée.

Qualifier ce qui ne pourra plus être repris

Pour les pièces critiques, des démarches de qualification formalisées sont indispensables. Les moyens de contrôle avancés, notamment pour les géométries internes, deviennent la seule manière de garantir conformité et répétabilité avant mise en service.

La machine n’absorbe pas l’incompétence

La maîtrise de ces procédés repose sur l’expertise humaine. Elle exige une double compétence en fabrication additive et en usinage de précision, complétée par une capacité à interpréter les données issues des systèmes d’IA. Sans cette expertise, la machine hybride devient un facteur de risque plutôt qu’un outil de sécurisation.

Conclusion – Le seuil de responsabilité

L’usinage hybride et l’Intelligence Artificielle ouvrent des perspectives réelles pour la fabrication de pièces complexes. Leur apport est indéniable lorsque les conditions de maîtrise sont réunies. Sur des pièces critiques, toutefois, leur valeur ne se mesure pas à la sophistication technologique, mais à la capacité de l’organisation à garantir stabilité, traçabilité et responsabilité.

Lorsque la pièce sort du flux standard, l’usinage cesse d’être une prestation. Il devient une fonction industrielle à sécuriser.