|

EN BREF

|

La création d’une pièce à l’aide d’une machine à commande numérique (MCN) implique plusieurs étapes cruciales. Tout d’abord, il est essentiel de concevoir la pièce à l’aide de logiciels de modélisation 3D, qui permettent de visualiser et de planifier le produit final. Ensuite, un programme spécifique est développé pour guider la machine dans le processus de fabrication.

Le programme comprend des instructions précises sur les mouvements de la machine, les outils à utiliser et les paramètres d’usinage. Ce processus assure une précision et une efficacité maximales lors de la production. Les tests et modifications du programme peuvent être nécessaires pour optimiser la qualité de la pièce produite, garantissant ainsi que celle-ci respecte les normes de qualité requises.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

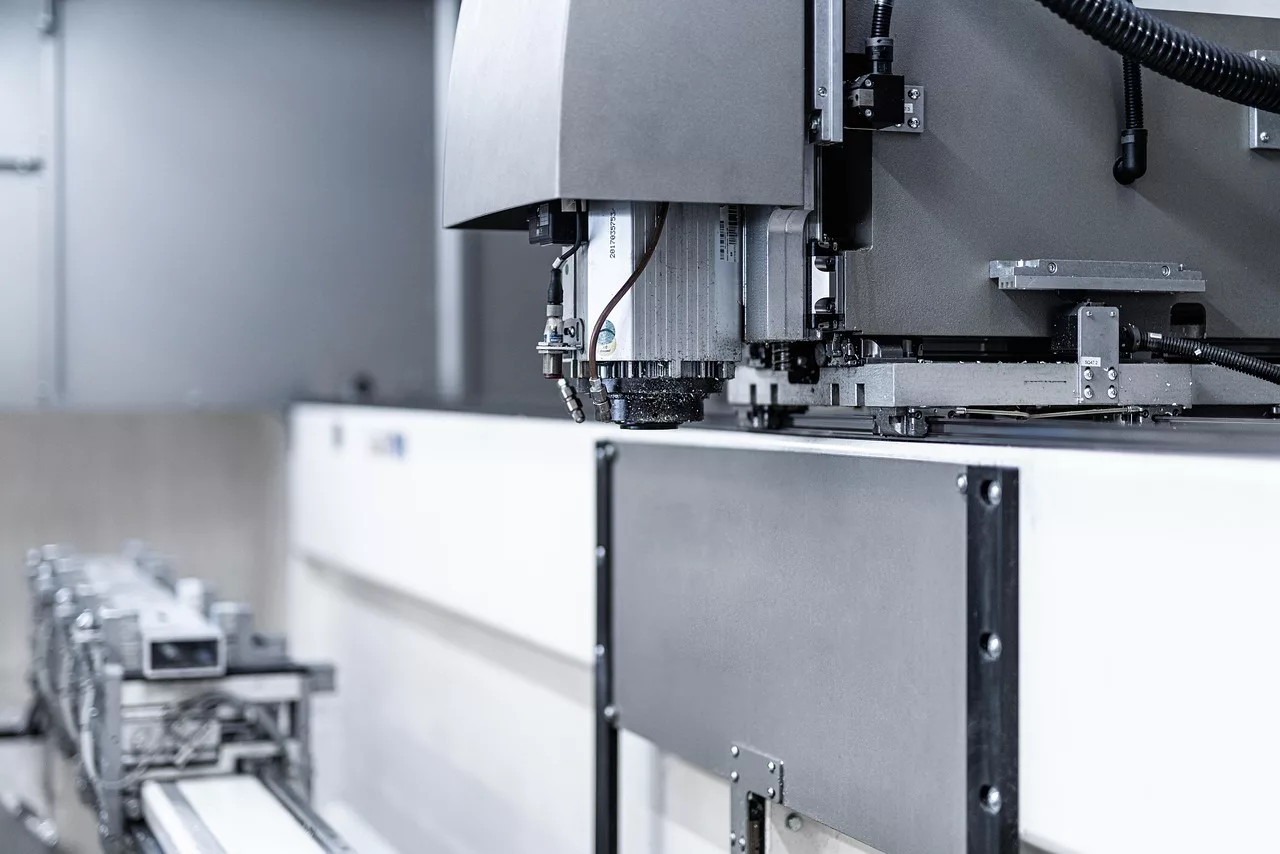

Dans le secteur de l’industrie moderne, la machine à commande numérique (CNC) a révolutionné la façon dont nous concevons et produisons des pièces. Cet article examine en profondeur le processus de fabrication d’une pièce à l’aide d’une machine CNC, ainsi que les étapes cruciales du développement du programme qui pilote ces machines. Nous aborderons chaque phase, de la conception initiale à l’optimisation du processus de production, en passant par l’assurance qualité, afin de garantir l’excellence du produit final.

Le concept de machines à commande numérique

La machine à commande numérique utilise un logiciel pour contrôler le mouvement des outils de fabrication. Ces machines sont capables de devenir des outils de production hautement automatisés, permettant une précision incomparable dans le travail des matériaux. Ce système d’usinage repose sur la programmation d’un code G, un langage de programmation utilisé pour définir les mouvements de la machine. Les avancées technologiques ont engendré différentes générations de machines CNC, offrant des capacités améliorées et des solutions d’usinage personnalisées.

Types de machines CNC

Il existe une grande variété de machines à commande numérique, chacune étant adaptée à des besoins spécifiques. On distingue principalement :

- Tours : idéaux pour les pièces cylindriques.

- Fraiseuses : utilisées pour enlever la matière de manière plane.

- Découpe laser : pour des coupes précises dans des matériaux variés.

Les choix d’équipement dépendent des exigences du projet, comme la complexité de la pièce, le type de matériau, et les volumes de production prévus, comme l’explique cet article sur le fonctionnement des tours à commande numérique.

Étapes du processus de fabrication

Le processus de fabrication d’une pièce à l’aide d’une machine CNC peut être divisé en plusieurs étapes clés, à savoir la conception, le développement du programme, et la mise en œuvre.

Conception de la pièce

La première étape consiste à établir une conception de la pièce à réaliser. Cette étape est cruciale et nécessite souvent des logiciels adaptés tels que CAD (Conception Assistée par Ordinateur). Grâce à ces outils, les ingénieurs et designers peuvent créer des modèles 3D détaillés qui serviront de base à la fabrication. En parallèle, il est important de s’assurer que la conception respecte les normes de fabricabilité afin de faciliter la production.

Développement du programme CNC

Une fois la conception validée, il est temps de procéder au développement du programme CNC. Cela consiste à transformer le modèle CAD en un ensemble d’instructions compréhensibles par la machine. Le programme peut inclure des informations sur les mouvements des outils, les vitesses d’usinage, et les types de matériau à utiliser. Ce processus est souvent facilité par des logiciels spécialisés qui génèrent automatiquement le code G à partir du modèle conçu. Les nouvelles générations de machines-outils proposent également des interfaces améliorées pour rendre cette étape plus accessible.

Vérification et simulation

Avant de passer à l’usinage réel, il est impératif de tester le programme par le biais de simulations. Cela permet de visualiser les mouvements de la machine et d’identifier d’éventuelles erreurs. Une phase de vérification scrupuleuse aide à éviter des défauts coûteux lors de la production. Cette simulation est un élément incontournable pour garantir que chaque mouvement de l’outil soit optimisé pour la performance maximale.

Phase de production

La phase de production est le cœur du processus. À ce stade, la machine CNC commence à exécuter le programme préalablement conçu.

Préparation de l’atelier

Avant de lancer la fabrication, il est essentiel de préparer l’atelier et de configurer la machine CNC. Cela inclut l’installation des outils appropriés et la sélection des matériaux. Une attention particulière doit être portée à la sécurité et à l’ergonomie pour créer un environnement de travail propice.

Usinage de la pièce

Une fois tout préparé, l’usinage peut débuter. La machine suit le programme défini, découpant et façonnant la pièce avec une grande précision. Tout au long de ce processus, il est crucial de surveiller son fonctionnement et d’effectuer des ajustements si nécessaire. La maintenance préventive des machines est également essentielle pour éviter des pannes durant l’usinage.

Contrôle qualité

Une fois la pièce fabriquée, elle doit passer par une phase de contrôle qualité. Ceci assure que le produit final respecte les standards définis en début de projet. Des techniques de mesure avancées, telles que la tomographie ou les micromètres numériques, sont souvent utilisées pour effectuer des vérifications précises. Pour plus d’information sur l’assurance qualité, il est intéressant de consulter des ressources comme ce document technique.

Optimisation du processus

L’optimisation du processus de fabrication est une étape clé pour améliorer la productivité et réduire les coûts. Elle implique un retour d’expérience sur les projets réalisés.

Analyse des performances

Pour optimiser le processus, il est essentiel de collecter et d’analyser les données de production. Des outils d’analyse permettent de comprendre où se situent les goulots d’étranglement et de corriger les inefficacités. Grâce à ces informations, il est possible de modifier les programmes CNC ou de changer les paramètres d’usinage pour améliorer les résultats à l’avenir.

Formation continue

Il est également important de former en continu les opérateurs et les techniciens sur les nouvelles technologies et les meilleures pratiques. La formation sur les nouvelles machines et sur les mises à jour logicielles peut grandement améliorer les performances globales de l’installation. Les nouveaux programmes de formation sont essentiels pour rester compétitif dans le domaine.

Avancées technologiques

Enfin, rester informé sur les dernières avancées technologiques et l’intégration de solutions comme la cybersécurité dans les machines CNC est vital. Cela peut non seulement protéger les systèmes informatiques mais également améliorer la réactivité des machines. Pour plus d’informations, découvrez ce document sur la cybersécurité.

Témoignages sur la création d’une pièce à l’aide d’une machine à commande numérique

La création d’une pièce à l’aide d’une machine à commande numérique (MCN) représente une étape cruciale dans le processus de fabrication moderne. Grâce à cette technologie, il est possible d’atteindre un niveau de précision inégalé. Plusieurs professionnels du secteur partagent leurs réflexions sur ce sujet.

Un ingénieur en fabrication a déclaré : « Utiliser une MCN a révolutionné notre manière de produire. La précision et la rapidité d’exécution nous ont permis de réduire les délais de production tout en améliorant la qualité de nos pièces. Chaque étape, du prototypage au produit final, est optimisée pour garantir des résultats conformes à nos exigences. »

Un technicien spécialisé dans le développement de programmes pour machines a ajouté : « La programmation d’une machine à commande numérique demande une compréhension profonde des processus de fabrication. Lors de l’élaboration d’un programme, nous devons tenir compte de multiples facteurs, tels que le type de matériau et les contraintes géométriques. Cela fait toute la différence pour atteindre un résultat impeccable. »

Une responsable qualité a mentionné : « Grâce à l’utilisation de MCN, nous avons pu mettre en place des normes de qualité bien plus strictes. Chaque pièce est soumise à des contrôles rigoureux, ce qui garantit non seulement leur conformité, mais renforce notre réputation sur le marché. »

Enfin, un responsable de production a partagé son enthousiasme : « L’intégration de la machine à commande numérique dans notre chaîne de production a réduit considérablement les erreurs humaines. Cela nous a permis de concentrer nos efforts sur des tâches à plus forte valeur ajoutée, tout en assurant une productivité optimal. »