L’industrie nucléaire repose sur des processus d’usinage de précision pour développer et maintenir des installations sécurisées et efficaces. Ces procédés garantissent que chaque élément mécanique répond aux normes les plus rigoureuses, essentielles pour la sécurité des infrastructures nucléaires. Cet article explore les enjeux majeurs de l’usinage dans ce secteur, en détaillant les techniques spécifiques mises en œuvre, les normes incontournables et les fournisseurs spécialisés, garantissant la conformité et la qualité des pièces produites.

Enjeux de l’usinage de précision dans l’industrie nucléaire

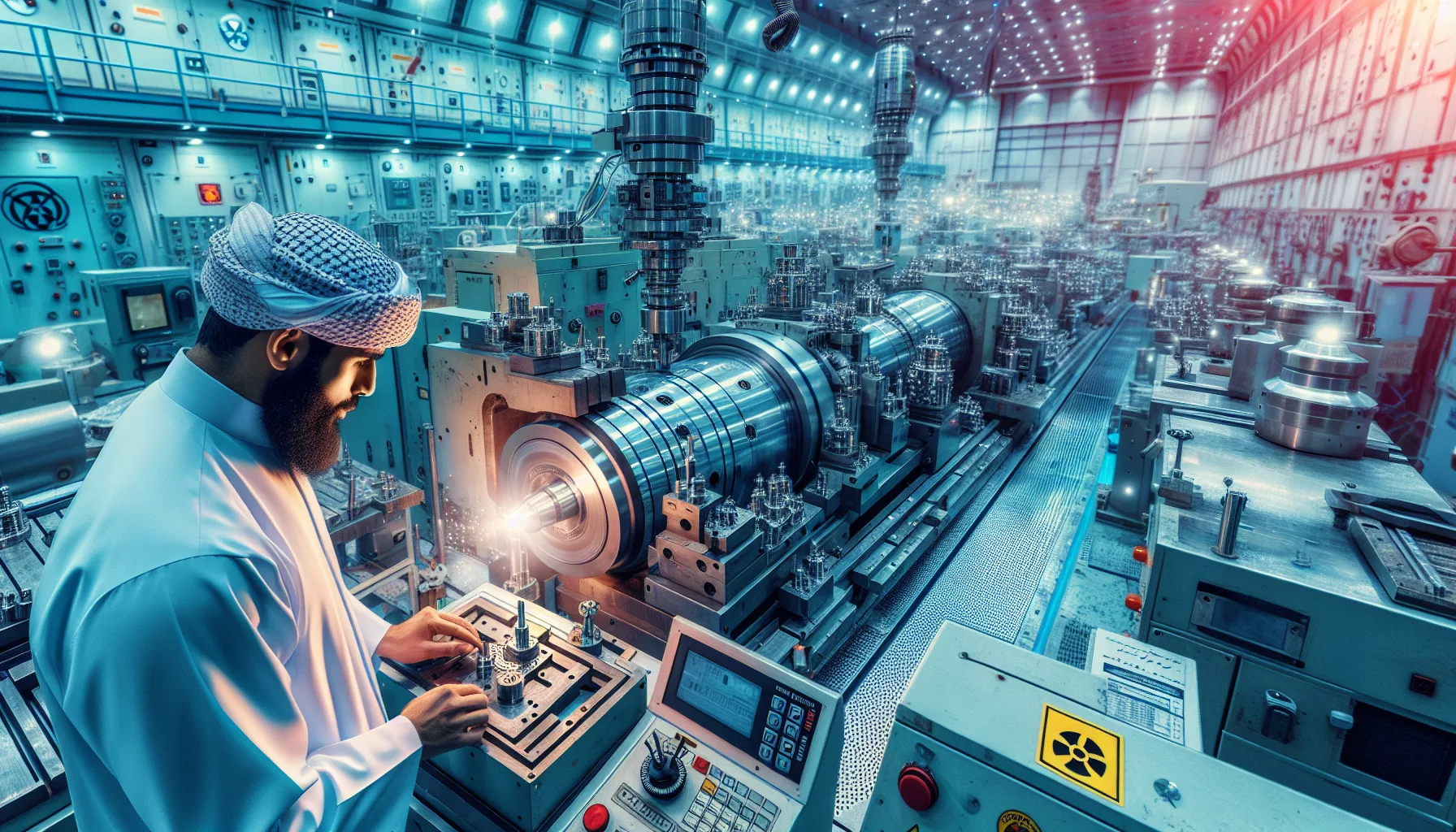

L’usinage de précision joue un rôle crucial dans l’industrie nucléaire, où toute défaillance peut entraîner des conséquences catastrophiques. Le secteur demande des composants mécaniques qui doivent non seulement fonctionner sans faille, mais aussi résister à des environnements extrêmement exigeants.

Pour comprendre l’importance de ce processus, il est essentiel de considérer le contexte dans lequel ces pièces sont utilisées. Prenons par exemple les réacteurs nucléaires de type à eau pressurisée. Les composants usinés y jouent des rôles critiques : contrôle de la pression, gestion des flux de chaleur, etc. Tout malaise dans leur fonctionnement peut compromettre l’intégrité du réacteur et, par conséquent, la sécurité publique.

Un aspect clé de l’usinage de précision dans ce domaine est le respect de normes telles que le code RCC-M. Ce code, établi depuis 1981, encadre la conception et la fabrication d’équipements mécaniques pour les réacteurs nucléaires. Les exigences qu’il stipule, notamment en termes de dimensionnement, matériau, et contrôle qualité, assurent que chaque pièce fabriquée est conforme aux standards de sécurité.

- Sécurité : Chaque pièce doit minimiser le risque de défaillance.

- Durabilité : Capable de résister aux conditions environnementales extrêmes du nucléaire.

- Efficacité : Contribuer au rendement optimal des centrales nucléaires.

Ainsi, les entreprises spécialisées dans ce domaine, comme SMEPI ou General Electric, apportent leur expertise pour naviguer dans ces contraintes. Grâce à une expérience significative, ces entités peuvent garantir la fabrication de pièces qui non seulement répondent aux spécifications du RCC-M, mais aussi optimisent la performance des installations nucléaires.

Dans un contexte où la compétitivité est également synonyme de respect des normes, les acteurs de l’usinage de précision doivent aussi être en veille constante. Les techniques évoluent, notamment grâce aux innovations technologiques. Par exemple, des partenaires tels que Trelleborg se concentrent sur la mise au point de nouvelles technologies de matériaux qui répondent mieux aux besoins de performance et de sécurité.

Normes et certifications spécifiques au nucléaire

Les normes, comme l’ISO 19443, encadrent davantage le management de la qualité des processus industriels. Cette norme, en vigueur pour garantir la sécurité dans le secteur nucléaire, fait écho à l’ISO 9001, mais avec des exigences particulières pour ce secteur délicat. Ces standards protègent les personnels travaillant sur site et l’environnement, réduisant ainsi les risques inhérents associés à l’énergie nucléaire.

| Norme | Type | Application |

|---|---|---|

| RCC-M | Conception et fabrication | Réacteurs nucléaires à eau pressurisée |

| ISO 19443 | Management de la qualité | Production et approvisionnement dans le nucléaire |

| ISO 9001 | Système de qualité | Tous secteurs industriels |

Techniques d’usinage adaptées à l’industrie nucléaire

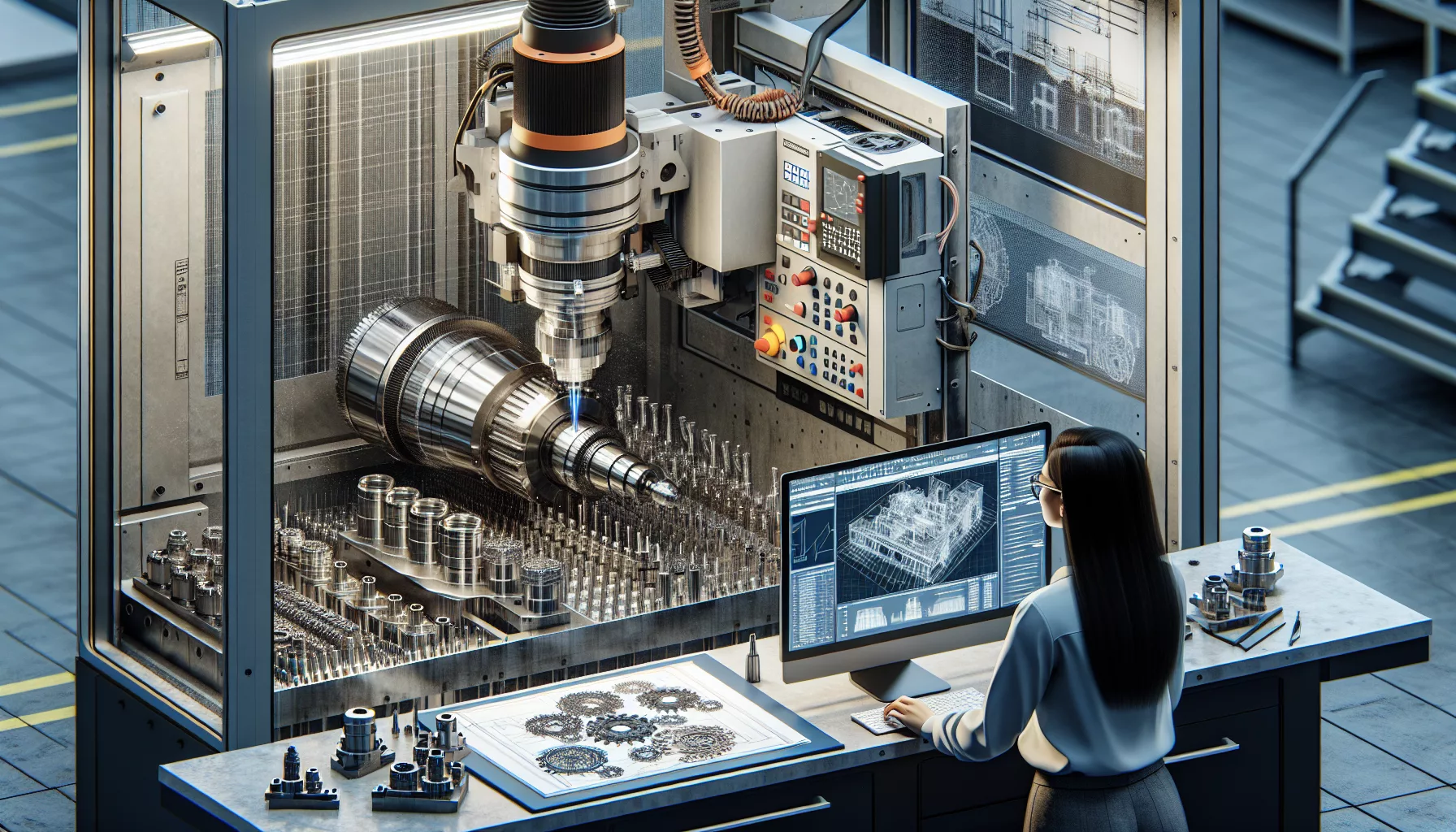

Les techniques d’usinage de précision utilisées dans le secteur nucléaire se distinguent par leur exigence et leur sophistication. Avec des processus allant du tournage au fraisage CNC, comme chez Framatome, chaque étape est minutieusement orchestrée pour garantir l’intégrité des pièces fabriquées.

Le fraisage CNC, en particulier, a révolutionné la fabrication de composants mécaniques. En permettant des contrôles numériques précis, ces machines peuvent réaliser des opérations extrêmement complexes avec une grande précision. Cela est crucial dans le nucléaire, où chaque millimètre compte et où la moindre imprécision peut entraîner des conséquences graves.

- Fraisage CNC : Utilisé pour le façonnage précis des pièces en matériaux réfractaires.

- Électroérosion : Permet la découpe de métaux durs avec une précision sans égal.

- Décolletage : Évite toute bavure grâce à un usinage contrôlé ultraprécis.

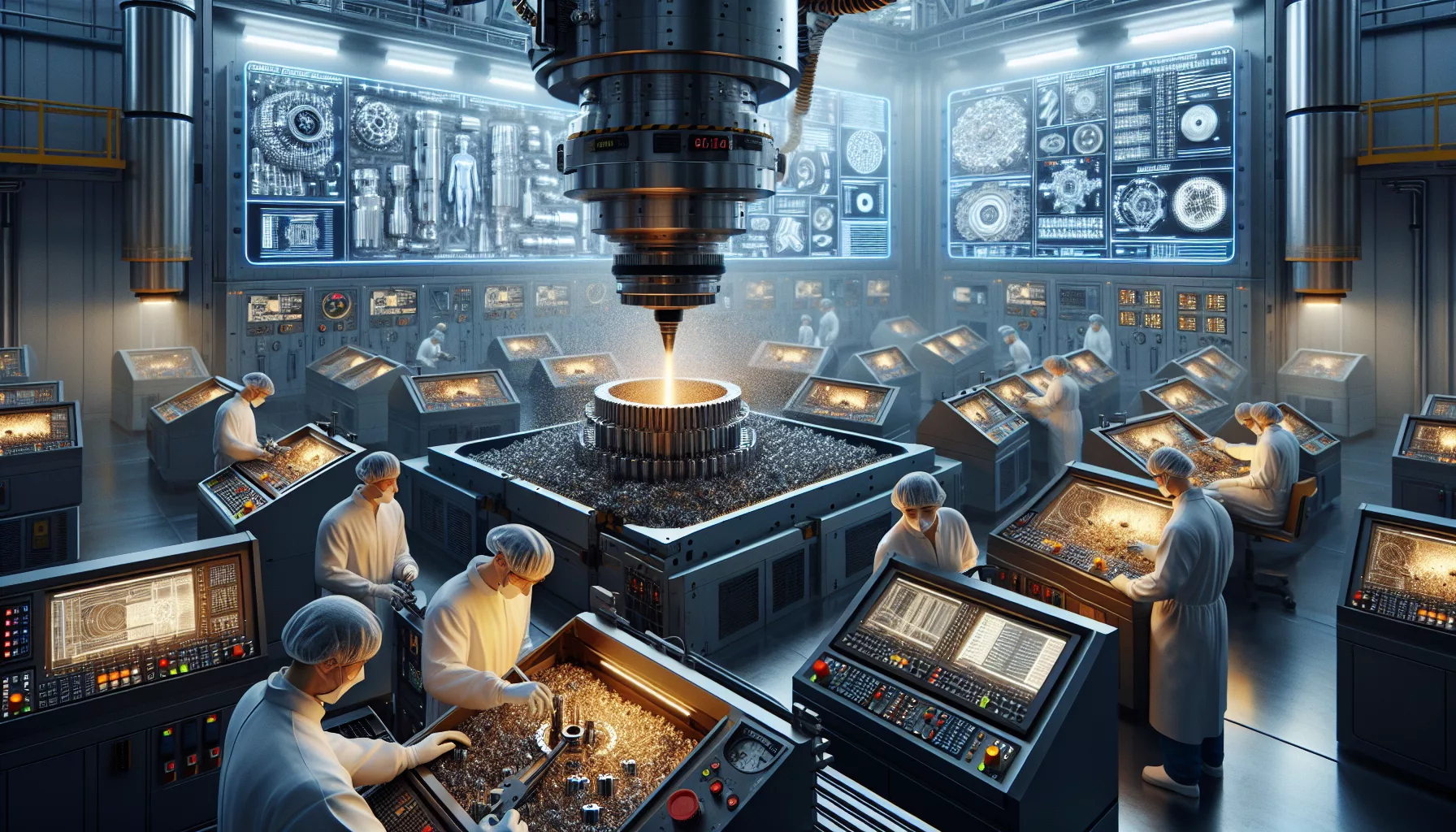

Ainsi, les dernières innovations en fabrication additive gagnent aussi du terrain. Trelleborg et Alstom travaillent sur des outils qui combinent ces techniques traditionnelles avec des approches plus novatrices. Cela se traduit par une réduction significative des délais de production et une optimisation des ressources.

À titre d’exemple, la société Segula Technologies met en œuvre des méthodes d’usinage avancées et adaptées aux besoins des réacteurs. Ces techniques permettent de répondre aux spécifications strictes des cahiers des charges tout en garantissant un rapport qualité/prix optimal.

L’impact des innovations technologiques

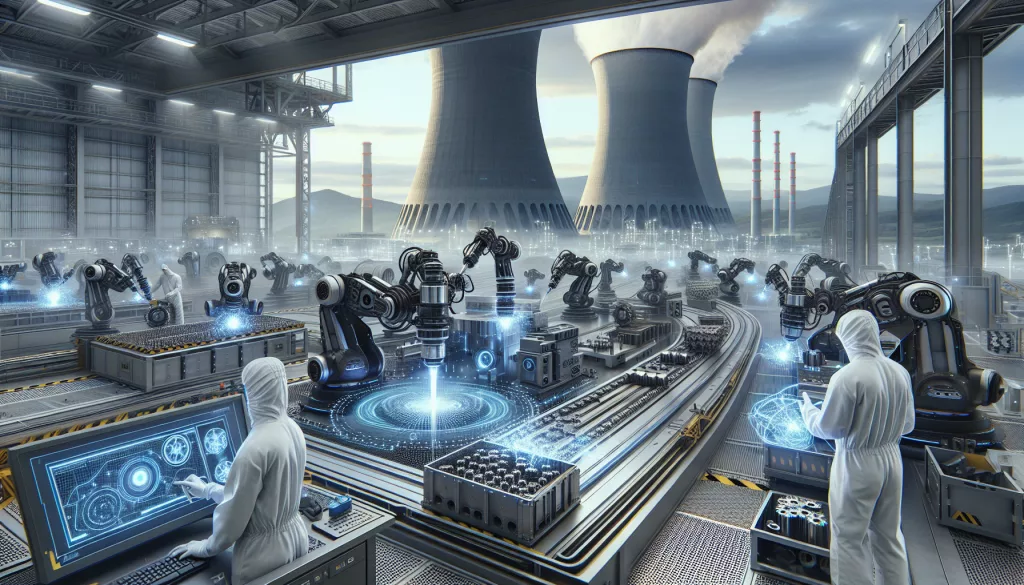

Le paysage de l’usinage nucléaire est façonné par divers développements technologiques. L’IoT, par exemple, offre une surveillance accrue des machines d’usinage, assurant une maintenance prédictive et une réduction des temps d’arrêt. Cette approche s’intègre parfaitement avec celles adoptées par des leaders comme EDF et Areva.

En 2025, l’intégration de systèmes automatisés intelligents permet d’élargir le champ des possibles en matière de précision et de qualité de fabrication. SMEPI, pour sa part, veille à tenir sa promesse d’excellence en investissant dans ces technologies de pointe pour mieux servir ses clients du secteur nucléaire.

Rôle des certifications et fournisseurs dans l’usinage nucléaire

Les fournisseurs doivent respecter scrupuleusement une série de certifications pour être éligibles à la fourniture de pièces usinées auprès des centrales nucléaires. Ces certifications définissent la qualité et la sûreté des pièces, impératives pour éviter les incidents d’exploitation.

Babcock International, par exemple, s’assure que ses pièces sont certifiées selon les normes RCC-M. Cela signifie que chaque étape du processus de fabrication, de la conception initiale aux tests finaux, respecte des critères stricts de qualité.

Certaines des certifications les plus cruciales incluent l’ISO 9001 pour la gestion de la qualité ainsi que l’ISO 19443, garantissant que chaque fournisseur est en totale appropriation avec les normes de la sécurité nucléaire.

| Certification | Organisation | Scope |

|---|---|---|

| ISO 19443 | AFNOR | Sécurité et qualité nucléaire |

| RCC-M | AFCEN | Règles de fabrication mécanique |

| EDF UTO | EDF | Conformité aux normes EDF techniques |

Le rôle primordial des fournisseurs s’étend au-delà de la simple conformité aux normes. SNCF, par exemple, investit dans l’usinage de précision pour le nucléaire en assurant une traçabilité sans faille à travers la chaîne d’approvisionnement. Cette traçabilité est d’une importance capitale tant dans le respect des normes que pour la transparence vis-à-vis des clients finaux.

Le futur de l’usinage de précision dans le secteur nucléaire

Alors que l’usinage de précision continue d’évoluer, le futur de l’industrie nucléaire semble prometteur. Grâce aux avancées en matière de technologie d’usinage, le secteur est bien positionné pour relever les défis futurs, assurant ainsi la sécurité et la performance des installations nucléaires.

Les innovations telles que l’intelligence artificielle et la fabrication additive rendent le processus de fabrication encore plus précis et efficace. Segula Technologies, par exemple, explore des technologies qui permettent d’augmenter la durabilité des composants tout en minimisant les coûts de production.

- Intégration de l’IA pour une production plus rationnelle

- Utilisation de matériaux composites pour des pièces plus solides et légères

- Applications de fabrication additive pour une conception innovante

Tandis que le marché continue de croître, il est crucial que les entreprises investissent dans la formation et le perfectionnement de leur main-d’œuvre pour rester compétitives. AssoSoud insiste sur le besoin continu d’éducation et de mise à niveau des connaissances techniques pour garantir une expertise de premier plan dans le secteur.

L’importance de l’éducation continue

Le succès futur de l’industrie dépendra en grande partie de l’investissement dans le capital humain. D’ici 2025 et au-delà, les programmes d’éducation mis en place par des organisations comme EDF et de formation continue par Areva se concentreront sur les capacités des nouvelles technologies.

Le rôle des centres de recherche et des partenariats avec des institutions académiques sera crucial. Framatome, par exemple, collabore déjà avec des universités pour explorer des approches innovantes concernant la sûreté et l’optimisation de la fabrication.