L’usinage de précision militaire représente un pilier central dans le domaine de la défense, où l’excellence et la précision jouent un rôle crucial. Que ce soit pour la fabrication de composantes pour les aéronefs de Dassault Aviation ou pour les moteurs de Safran, chaque pièce usinée doit répondre à des critères de qualité stricts. Dans un contexte où des entreprises comme Thales, Airbus et Turbomeca sont constamment à la recherche d’innovation, la moindre erreur de fabrication peut avoir des conséquences graves et coûteuses. Les industries de défense telles que MBDA et Nexter dépendent de la rigueur et de la fiabilité que seule une expertise avancée peut garantir. L’importance de cet usinage de pointe dans le secteur militaire met en lumière la nécessité d’une mécanique de précision hautement contrôlée.

Qualité et normes dans l’usinage de précision militaire

Dans l’industrie militaire, l’importance accordée aux normes de qualité n’est pas simplement une question de conformité, mais une nécessité pour garantir la sécurité et la performance des systèmes. Les acteurs tels que DCNS ou Rheinmetall s’engagent à respecter des protocoles stricts établis pour assurer que chaque pièce usinée est à la hauteur des exigences.

Les normes telles que CCPU 2.2 et 3.1, par exemple, sont scrupuleusement suivies. Celles-ci garantissent la traçabilité et la transparence de chaque processus de fabrication, indispensable dans un secteur comme celui du militaire où la moindre faille est inenvisageable. Le contrôle qualité passe par des équipements CNC 3 axes, souvent de marque FANUC, pour assurer une précision millimétrée.

Une liste de facteurs essentiels doit être compilée pour garantir un usinage de qualité :

- Utilisation de matériaux de haute qualité, souvent spécifiques tels que le titane ou l’aluminium traité.

- Machines-outils à la pointe de la technologie, incluant l’usinage CNC et la robotique avancée.

- Processus de calibration et vérification réguliers pour minimiser les erreurs.

- Personnel formé en continue pour suivre les avancées technologiques.

Afin de garantir une conformité totale, un tableau récapitulatif des normes communes appliquées dans l’usinage militaire peut être ainsi formalisé :

| Norme | Description | Application |

|---|---|---|

| CCPU 2.2 | Contrôle qualité rigoureux et documentation | Validation de chaque étape de fabrication |

| 3.1 | Traçabilité des matériaux et procédures | Identification de l’origine des composants |

Les défis liés aux matériaux utilisés

Dans le milieu de l’usinage de précision militaire, le choix des matériaux s’avère essentiel. L’utilisation de métaux comme le titane, connu pour sa légèreté et sa résistance, doit être soigneusement étudiée. Cependant, travailler avec de tels matériaux exige une expertise et une technologie spécifique, ajoutant une couche supplémentaire de complexité à la tâche.

Les matériaux composites, eux aussi, gagnent en popularité dans l’usinage militaire. Leur poids réduit tout en offrant une solidité comparable aux métaux les rend particulièrement adaptés pour les applications aéronautiques. Pourtant, leur application demande d’adapter les techniques d’usinage pour éviter tout défaut structurel.

Les exigences spécifiques aux matériaux peuvent être résumées ainsi :

- Résistance à des températures extrêmes pour les applications aéronautiques et spatiales.

- Légèreté pour permettre des économies d’énergie significatives et accroître les performances.

- Durabilité face aux conditions d’usure et de stress mécanique intense.

L’impact de l’innovations technologiques sur l’usinage militaire

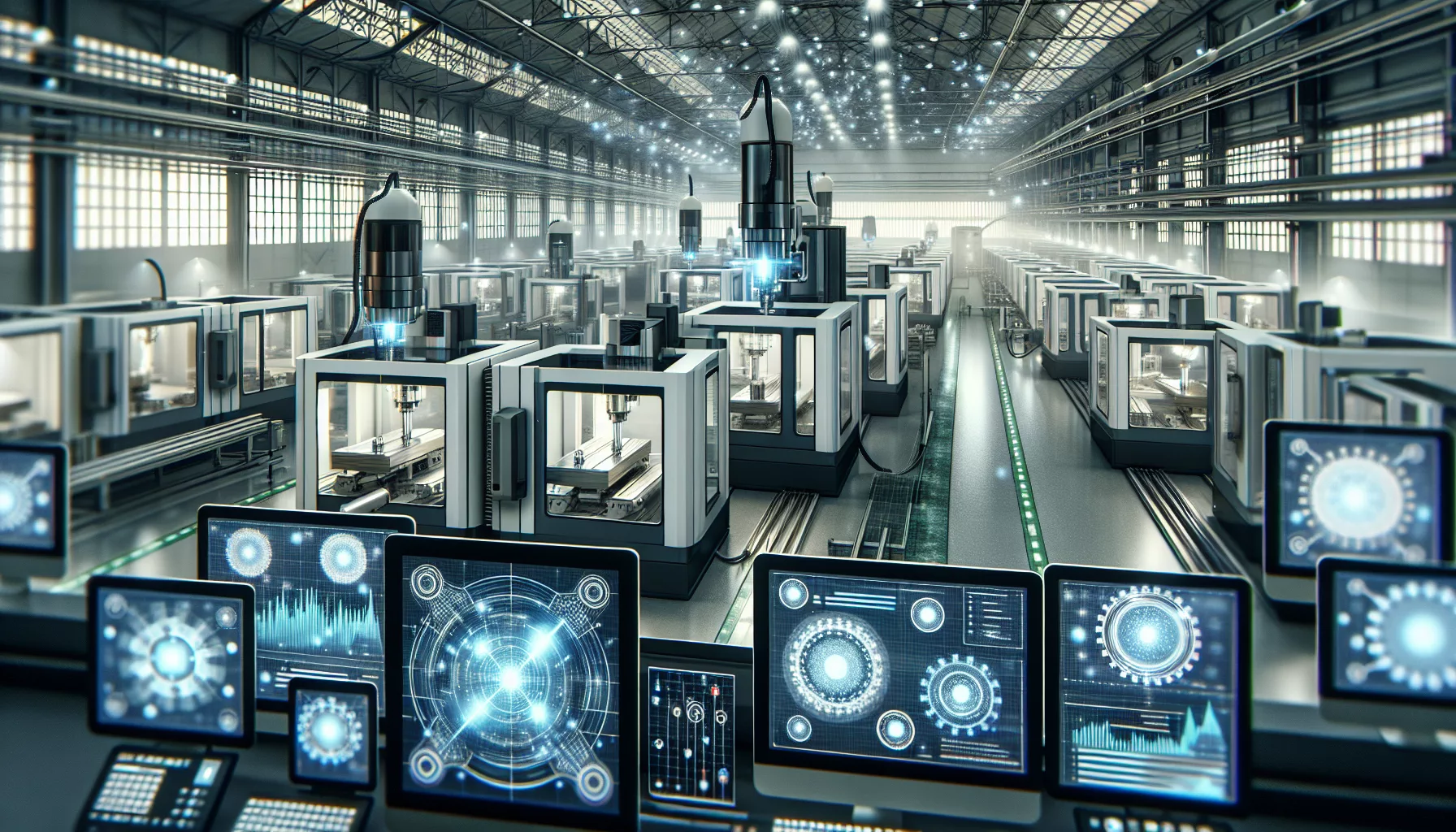

Les innovations technologiques jouent un rôle transformateur dans l’usinage de précision militaires. Des avancées techniques, telles que l’introduction de l’intelligence artificielle dans le contrôle de la qualité, révolutionnent le secteur. Des entreprises telles que Sagem et Rheinmetall investissent massivement dans des systèmes intégrés de contrôle numérique qui réduisent les erreurs humaines.

Les machines à commande numérique intégrées avec des capacités d’apprentissage automatique permettent un degré de perfectionnement inégalé. À l’heure actuelle, les systèmes peuvent analyser en temps réel les dimensions et configurations des pièces, tout en s’adaptant automatiquement aux tendances d’usure et autres variations périphériques.

Un aperçu des technologies clés qui révolutionnent l’usinage comprend :

- Commande numérique par ordinateur (CNC) avec IA intégrée pour des ajustements en temps réel.

- Prototypage rapide par fabrication additive pour tests avancés.

- Outils de simulation avancée pour la préparation et la planification des tâches d’usinage.

| Innovation | Impact | Avantages |

|---|---|---|

| AI dans CNC | Automatisation du contrôle qualité | Réduction des défauts, gains de temps |

| Fabrication additive | Prototypage avancé | Souplesse et vitesse de développement |

Cas d’étude : L’exemple de Dassault Aviation et Airbus

Dans ce cadre, Dassault Aviation et Airbus se distinguent comme pionniers en matière d’intégration de technologies de pointe dans l’usinage militaire. L’approche stratégique de Dassault, par exemple, s’articule autour de la digitalisation des processus de fabrication. Le fleuron de l’aéronautique française optimise ainsi ses productions en utilisant des chaînes de montage digitalisées et des simulateurs avancés pour la conception des pièces.

De plus, Airbus, réputé pour son innovation, a misé sur l’analyse prédictive pour anticiper les besoins de maintenance et prolonger la durée de vie des composants. Ce modèle entraîne une réduction des temps d’arrêt et améliore conséquemment la rentabilité tout en assurant une sécurité accrue.

Ces initiatives démontrent comment l’usinage de précision est transformé par les avancées technologiques, créant de nouvelles opportunités et défis pour le secteur militaire.

Rôle crucial de la formation continue et expertise du personnel

Former une main-d’œuvre compétente apparaît indispensable pour maintenir la compétitivité dans l’usinage de précision militaire. Les entreprises telles que Thales et Turbomeca l’ont bien compris, investissant continuellement dans le développement de compétences essentielles pour opérer des technologies de plus en plus avancées.

Une approche structurée de la formation garantit que les opérateurs ont non seulement une compréhension approfondie des machines, mais aussi la capacité de naviguer dans un environnement en constante évolution. Cela implique des programmes de formation ciblés, souvent en étroite collaboration avec des institutions académiques, pour introduire les dernières technologies et méthodes de production.

Les éléments suivants soulignent l’importance de la formation continue :

- Mise à jour des compétences à mesure que de nouvelles technologies émergent.

- Formation à la compréhension du fonctionnement des outils et logiciels avancés.

- Développement de capacités d’analyse pour diagnostiquer et prévenir des anomalies techniques.

Un tableau des formations courantes permet d’orienter ces efforts :

| Formation | Objectif | Compétences développées |

|---|---|---|

| Technologie CNC avancée | Maîtriser l’usinage par commande numérique | Programmation, précision, contrôle qualité |

| IA en usinage | Comprendre l’impact de l’IA sur l’optimisation | Analyse de données, maintenance prédictive |