Dans le monde toujours plus exigeant de l’industrie manufacturière, l’usinage CNC (Commande Numérique par Calculateur) se présente comme une solution incontournable pour garantir la précision et l’efficacité des processus de production. Grâce à l’intégration de systèmes de gestion de pointe, les entreprises peuvent surmonter les défis posés par la demande croissante de produits de qualité supérieure à des coûts compétitifs. La maîtrise des technologies avancées telles que les logiciels GibbsCAM, SolidCAM, ou encore Mastercam, associée à l’exploitation de machines de grandes marques telles que Haas Automation, Mazak, et DMG Mori, permet une optimisation sans précédent des chaînes de production. Ce texte explore la façon dont l’usinage CNC, à travers une gestion experte, offre une agilité et une précision hors pair, répondant ainsi aux attentes rigoureuses des secteurs industriels d’aujourd’hui.

L’intégration des logiciels dans l’usinage CNC

Les logiciels de gestion et de programmation tels que GibbsCAM, SolidCAM, et Mastercam jouent un rôle central dans l’usinage CNC moderne. Ces outils numériques permettent non seulement de concevoir et de programmer les pièces avec une grande précision, mais aussi de simuler les processus de fabrication avant même le début de la production physique. Cela se traduit par une réduction significative des erreurs et des retouches, mais également par une optimisation des délais de production. En choisissant le bon logiciel, les entreprises peuvent considérablement améliorer leur productivité.

Un aspect clé des logiciels comme GibbsCAM est leur capacité à dialoguer avec divers équipements CNC. Grâce à des interfaces utilisateurs intuitives et fonctionnelles, GibbsCAM simplifie la programmation des machines, garantissant ainsi que même les opérateurs moins expérimentés peuvent travailler de manière efficace. De leur côté, SolidCAM et Mastercam se distinguent par leur intégration fluide avec les logiciels de modélisation 3D, permettant une transition en douceur du design à la production. Cette intégration garantit que chaque pièce est usinée selon des spécifications précises et préalablement validées, minimisant ainsi les risques d’incohérences.

L’utilisation de ces outils numériques se traduit souvent par des gains de temps considérables. En effet, les fonctionnalités avancées de simulation offertes par des logiciels comme Mastercam permettent de tester plusieurs variations d’opérations, identifiant ainsi la méthode la plus efficiente et la moins coûteuse pour chaque lot de production. Ces tests virtuels permettent aussi d’anticiper d’éventuelles problématiques de fabrication, qui peuvent être adressées en amont, évitant coûteux arrêts de production.

Exemples concrets d’applications

Dans certains cas, les entreprises ont pu constater une réduction des temps de cycle de production allant jusqu’à 50% grâce à ces systèmes avancés. Prenons par exemple une entreprise du secteur de l’aéronautique qui utilise SolidCAM pour la production de pièces complexes pour turbines. Grâce à la précision de simulation offerte par le logiciel, l’entreprise a non seulement réussi à optimiser les paramètres d’usinage, mais aussi à réduire significativement le temps nécessaire à chaque phase de production, augmentant ainsi leur capacité de production sans compromettre la qualité.

La compatibilité étendue de ces logiciels avec des machines issues de fabricants reconnus comme Haas Automation, DMG Mori, et Mazak est également un facteur décisif. Ces machines, couplées à des logiciels de gestion bien intégrés, assurent une flexibilité et une fiabilité remarquables dans la production de composants complexes, ce qui est vital pour rester compétitif sur les marchés internationaux.

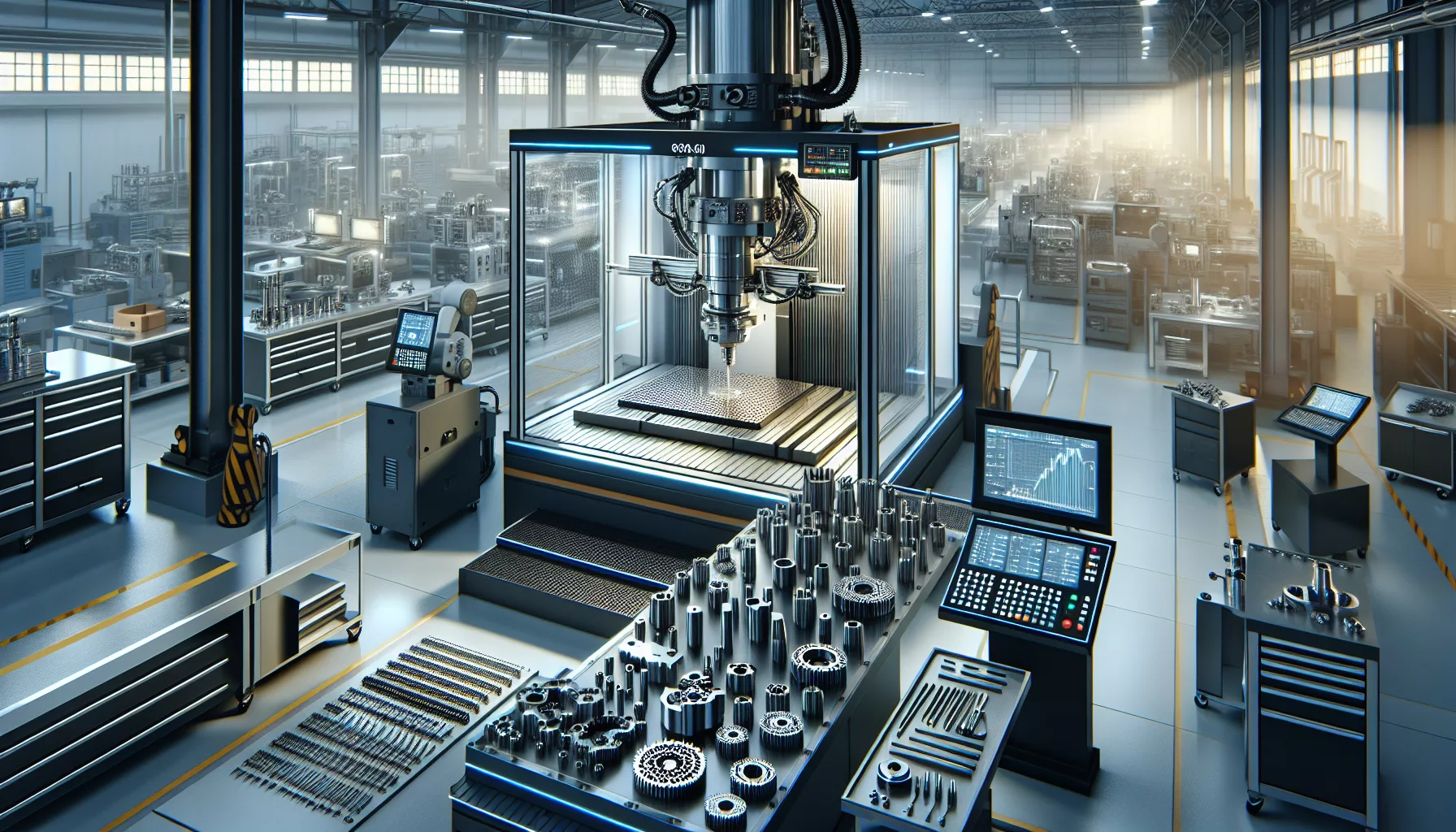

Machines CNC et précisions : le rôle des marques dans l’optimisation

L’importance des marques telles que Haas Automation, Mazak, et DMG Mori dans le domaine des machines CNC ne peut être sous-estimée. Ces marques sont synonymes de fiabilité, de précision et de durabilité, fournissant des solutions d’usinage adaptées à divers besoins industriels. L’équipement fourni par ces géants de l’industrie est essentiel pour toute entreprise cherchant à atteindre un haut niveau de précision dans ses procédés de fabrication.

Les machines CNC de Haas Automation, par exemple, sont particulièrement appréciées pour leur convivialité et leur capacité à effectuer des opérations complexes avec une précision inégalée. Leur utilisation dans des environnements de production variés garantit un rendement élevé tout en maintenant une qualité constante. Les centres d’usinage Haas sont dotés de fonctionnalités avancées qui simplifient le processus de mise en route et permettent aux opérateurs de programmer et de lancer rapidement des séries de production, même pour des lots réduits.

Quant à Mazak, la polyvalence et l’adaptabilité sont au cœur de leur équipement. Avec une large gamme de centres d’usinage à grande vitesse et de tours CNC, Mazak fournit des solutions pour une multitude d’industries, de l’automobile à l’aérospatiale. Cette flexibilité permet aux fabricants de réagir rapidement aux exigences fluctuantes du marché, en adaptant leur production sans nécessiter d’investissement supplémentaire en nouvelle machinerie.

Fiabilité et optimisation des processus

Dans le cas de DMG Mori, les machines sont souvent synonymes de précision allemande et de robustesse, répondant ainsi aux standards les plus élevés des secteurs comme celui de la santé ou de l’ingénierie de précision. Les équipements CNC de DMG Mori intègrent des technologies de pointe qui non seulement améliorent la précision des pièces usinées, mais aussi optimisent les flux de travail par une gestion intelligente des tâches.

- Innovation continue pour des performances accrues.

- Adaptabilité face aux demandes variées de l’industrie.

- Fiabilité avec un service après-vente exemplaire.

- Efficacité énergétique au sein des usines modernes.

Ces machines, équipées des systèmes de contrôle comme Siemens et Fanuc, offrent une compatibilité universelle qui simplifie le travail des opérateurs en assurant une transition sans faille entre les différentes phases de production. Avec ces contrôles avancés, non seulement l’efficience énergétique est améliorée, mais les temps d’arrêt imprévus sont aussi drastiquement réduits, contribuant ainsi à la rentabilité globale de l’usine.

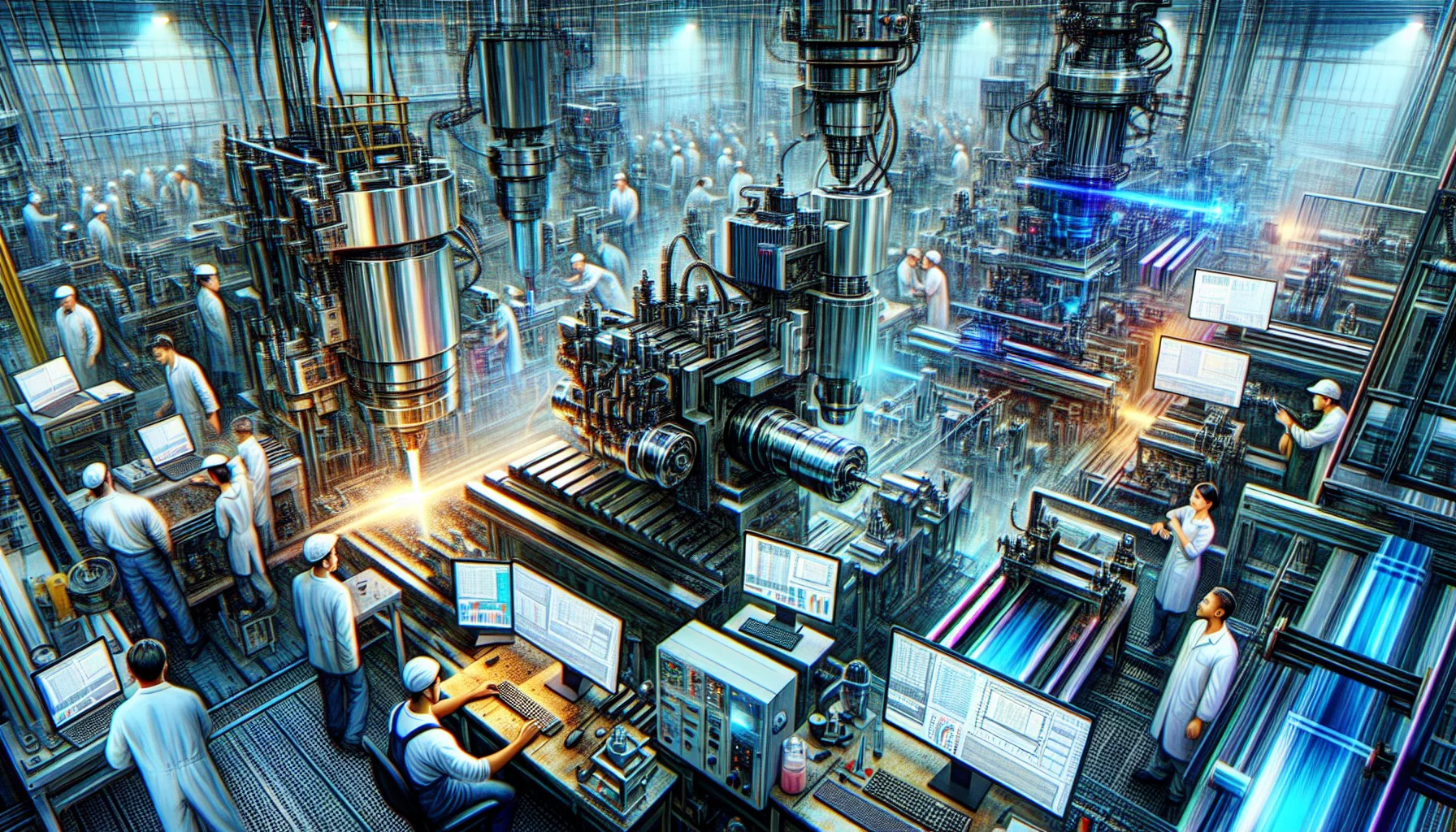

Systèmes de contrôle et efficacité opérationnelle

L’efficacité et la précision des machines CNC dépendent en grande partie des systèmes de contrôle qui les dirigent. Les systèmes tels que Siemens, Fanuc, et Heidenhain jouent un rôle crucial en garantissant des opérations fluides et un très haut niveau de précision. Ces contrôleurs permettent non seulement la gestion simultanée de plusieurs axes, ce qui est primordial dans l’usinage complexe, mais assurent aussi une interface conviviale pour les opérateurs.

Le système Fanuc, par exemple, est réputé pour sa stabilité et sa capacité à exécuter des opérations complexes avec un minimum de temps de latence. Cela est particulièrement bénéfique lorsqu’un ajustement précis est requis en temps réel durant les opérations d’usinage. Ce degré de contrôle est essentiel pour les industries nécessitant une exactitude absolue, comme l’aéronautique ou le médical.

Par ailleurs, Siemens, par le biais de sa plateforme Sinumerik, offre des solutions qui se démarquent par leur intelligence intégrée. Cette intelligence permet, entre autres, de surveiller les conditions de coupe en temps réel, optimisant ainsi les rendements et prolongeant la durée de vie des outils de coupe. De son côté, Heidenhain met l’accent sur l’interface utilisateur et l’ergonomie, avec des contrôleurs qui facilitent la programmation grâce à des interfaces graphiques avancées et intuitives.

Effets sur la production et la maintenance

Les avantages des contrôleurs modernes se reflètent aussi dans les besoins en maintenance. Grâce à un diagnostic intégré, les systèmes comme Fanuc peuvent anticiper des pannes potentielles et recommander des interventions préventives. Cela réduit non seulement les coûts imprévus de réparation, mais garantit aussi une disponibilité maximale des machines.

Les systèmes numériques avancés permettent une personnalisation poussée des opérations, ce qui est particulièrement précieux pour les entreprises travaillant avec des matériaux spéciaux ou des tolérances très strictes. « L’ajustement des paramètres CNC selon les besoins spécifiques des projets peut maximiser l’efficacité et minimiser le gaspillage », explique un expert de l’industrie.

- Précision accrue via des systèmes de rétroaction intelligente.

- Réduction des pannes grâce à la maintenance prédictive.

- Adaptabilité accrue pour des projets sur mesure.

- Augmentation de la durée de vie des outils de coupe.

Cet impact positif sur l’efficacité et la durabilité fait des systèmes de contrôle modernes une pierre angulaire des opérations CNC, garantissant ainsi une production prévisible et constante, essentielle dans un contexte industriel compétitif.

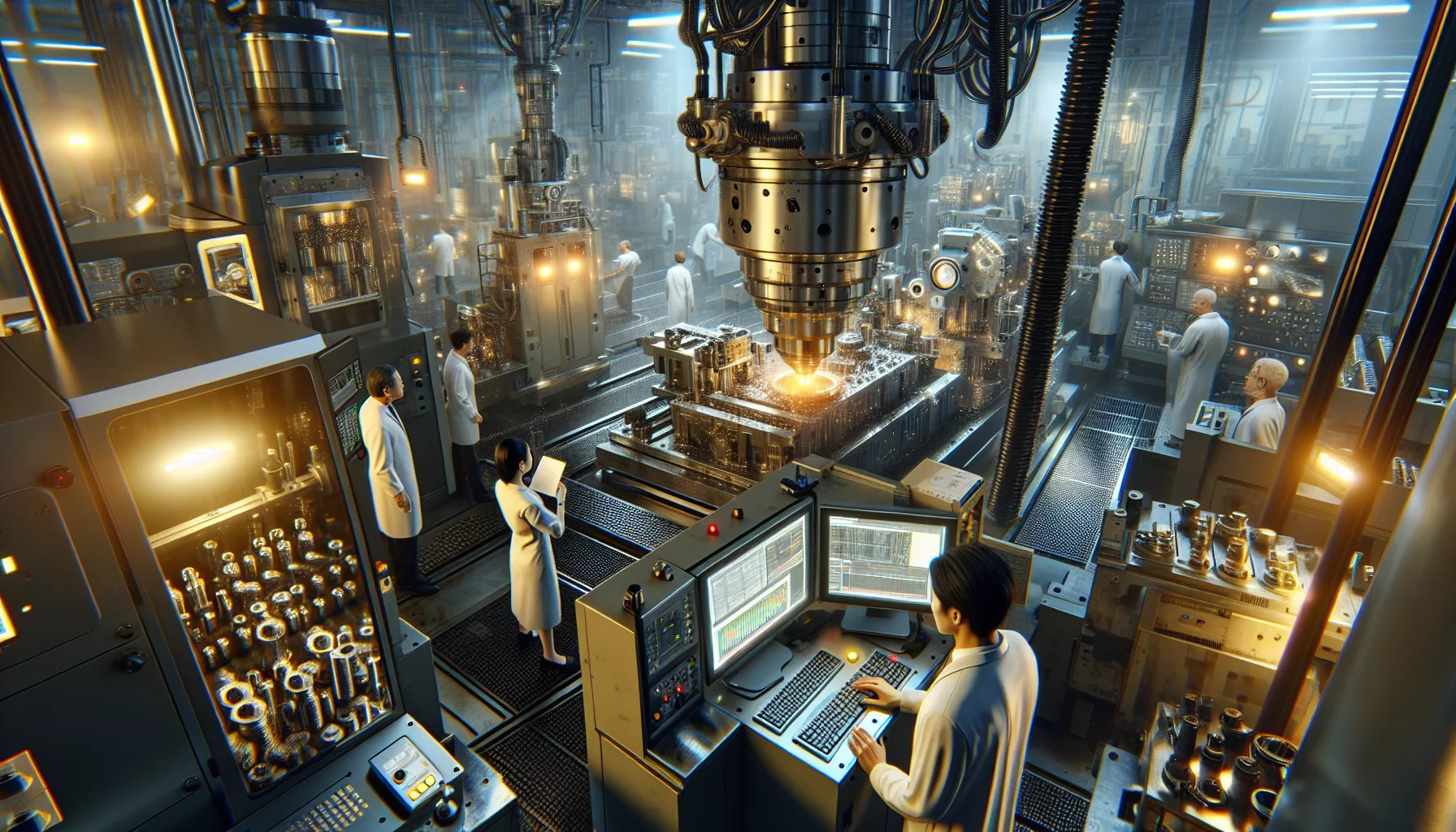

Précision, qualité et traçabilité : l’assurance d’un produit final optimal

Dans le monde de l’usinage CNC, la précision et la qualité sont indissociables des concepts de contrôle qualité et de traçabilité. Avec la pression constante en 2025 pour livrer des produits de haute qualité à des prix compétitifs, il est essentiel de mettre en œuvre des stratégies robustes qui assurent chaque étape de production.

Le contrôle qualité, régulé par des normes internationales telles que CCPU 2.2 et 3.1, est aujourd’hui une exigence non négociable pour tout producteur d’envergure. Ces standards garantissent que les produits ne répondent pas seulement aux exigences minimales, mais surpassent les attentes du marché en termes de fiabilité et de précision.

Les clés de la traçabilité

La traçabilité, quant à elle, est un autre facteur clé que les fabricants ont intégré dans leurs processus. Les systèmes modernes enregistrent chaque étape du processus de fabrication, depuis la matière première jusqu’au produit fini. Cette traçabilité fine permet non seulement d’assurer un suivi rigoureux en cas de non-conformité, mais aussi d’optimiser en continu les processus en s’appuyant sur des données historiques fiables.

Dans des secteurs comme l’aérospatial, décrits en détail dans notre article sur l’innovation aéronautique, où chaque élément doit être parfait, la traçabilité garantit que chaque pièce peut être suivie à travers son cycle de vie complet, rassurant ainsi les clients quant à l’origine et la qualité de leurs composants.

- Suivi rigoureux des matériaux et des produits.

- Ancrage dans les standards qualité internationaux.

- Amélioration continue par l’analyse de données historiques.

Les mécanismes de rétroaction continue et les ajustements automatiques permissent par ces technologies garantissent que la production est optimisée en permanence. Nous observons également une collaboration accrue entre fournisseurs et fabricants pour assurer une transparence totale tout au long de la chaîne d’approvisionnement, rendant le secteur plus agile et responsable.

L’avenir de l’usinage CNC : flexibilité et technologie intégrée

Envisager l’avenir de l’usinage CNC, c’est à la fois anticiper les avancées technologiques et s’ajuster aux évolutions du marché. La flexibilité devient un atout concurrentiel majeur, et la capacité à intégrer de nouvelles technologies rapidement et efficacement peut déterminé la place d’une entreprise dans l’économie globale.

Les entreprises qui adoptent des technologies émergentes telles que l’intelligence artificielle et la robotique intégrée dans leurs chaînes de production se positionnent pour un avenir brillant. L’automatisation, par exemple, continue d’ajouter une nouvelle dimension à l’usinage CNC, rendant les processus non seulement plus rapides, mais également plus sûrs et plus fiables. Pour les entreprises disposant déjà d’une forte infrastructure technologique, l’ajout de capacités AI pour l’analyse prédictive des performances des machines pourrait prolonger encore davantage les cycles de maintenance et améliorer les prévisions de production.

L’intégration continue des innovations

L’évolution technologique ne cesse de transformer les capacités des usinages CNC modernes. Ce niveau d’innovation change non seulement la mécanique de la production, mais renforce également l’agilité décisionnelle des entreprises. Les avancées dans le domaine sont souvent discutées dans des forums industriels, où les leaders partagent des idées et des succès illustrant comment l’innovation modifie le paradigme manufacturier.

En 2025, l’accent est aussi mis sur l’éco-responsabilité. Les technologies CNC s’efforcent d’utiliser de l’énergie de manière plus efficace et d’estomper leur empreinte carbone, tout en conservant une qualité de fabrication impeccable. Cette perspective écologique, bien alignée avec les exigences des clients, offre un avantage stratégique significatif et durable.

- Adaptation rapide aux tendances de marché.

- Réduction des coûts via des innovations éco-responsables.

- Renforcement de la collaboration technologique et industrielle.

À travers cette lente mais certaine adaptation à un environnement industriel plus exigeant et plus technologique, les CNC assurent non seulement une précision inégalée, mais aussi une compétence de production augmentée, propulsant ainsi les entreprises vers de nouveaux sommets de succès.