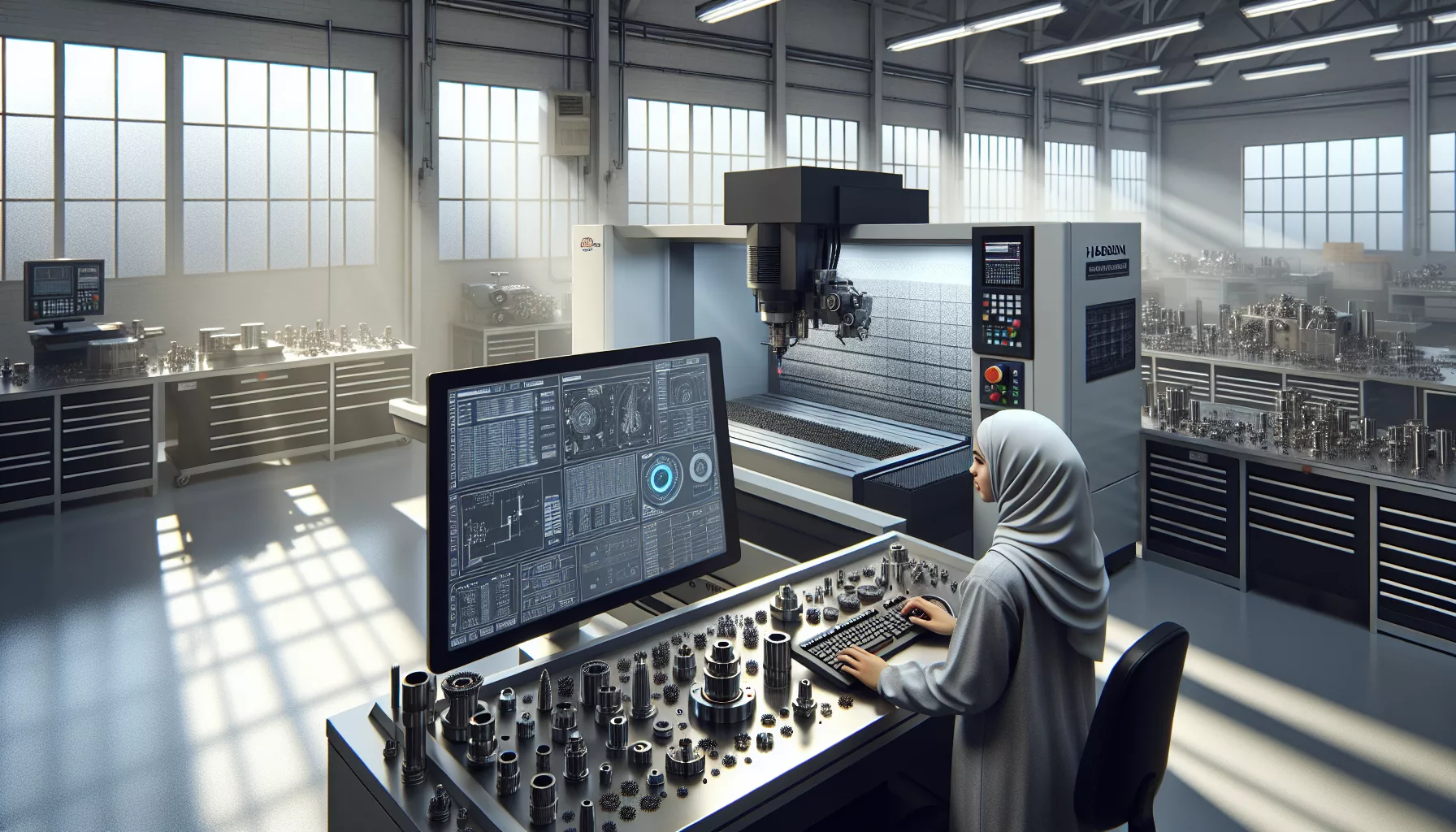

L’usinage CNC est devenu une pièce maîtresse de l’industrie moderne, transformant la manière dont les objets sont fabriqués. Grâce à une technologie avancée et des dispositifs de contrôle complexes, il est désormais possible d’atteindre une précision millimétrique qui était inatteignable auparavant. La programmation est au cœur de cette innovation, permettant d’optimiser les performances et d’améliorer l’efficacité opérationnelle. Cet article explore de manière détaillée les éléments cruciaux de la programmation CNC et met en lumière comment elle influence le processus de fabrication, tout en proposant des exemples concrets et des conseils pratiques pour obtenir des résultats parfaits.

Les techniques de programmation, les innovations en matière de technologie d’usinage et l’impact de systèmes automatisés comme Fagor Automation et Siemens jouent un rôle essentiel dans le façonnage de l’avenir de l’usinage CNC. Si comprendre et maîtriser ces techniques peut sembler complexe, elles ouvrent des portes à des gains d’efficacité significatifs et à la réduction des coûts dans la production industrielle. En plongeant dans les détails, nous détaillerons les différentes approches de programmation et explorerons leur importance dans l’industrie aujourd’hui, avec un accent particulier sur les nouvelles tendances et technologies.

L’importance de la programmation dans l’usinage CNC

La précision et l’efficacité de l’usinage CNC dépendent fondamentalement d’une programmation appropriée. C’est la programmation qui détermine comment la machine va fonctionner, ses trajectoires, ses vitesses, etc. La programmation CNC repose souvent sur le langage G-code, qui communique directement avec la machine pour effectuer des opérations spécifiques. Un bon programmeur CNC peut transformer une conception informatique en un produit tangible avec une précision extrême.

Techniques de programmation essentielles

Les techniques de programmation pour l’usinage CNC incluent un ensemble de méthodes qui permettent de contrôler et d’optimiser le processus de fabrication. Les principaux composants de cette programmation se concentrent sur les trajectoires d’outil, les vitesses et les avancements, tout en intégrant les données de simulation pour éviter les erreurs possibles durant l’usinage. Utiliser correctement ces techniques, c’est assurer une précision optimale et une production sans défauts majeurs.

Dans un contexte éducatif, la modernisation de l’apprentissage grâce aux nouvelles technologies CNC est également notable. Des programmes de formation spécialisés utilisent des simulateurs et des démonstrations pratiques pour familiariser les étudiants à ces techniques avancées. Cet apprentissage pratique est essentiel pour préparer la prochaine génération d’ingénieurs et de techniciens dans le domaine manufacturier.

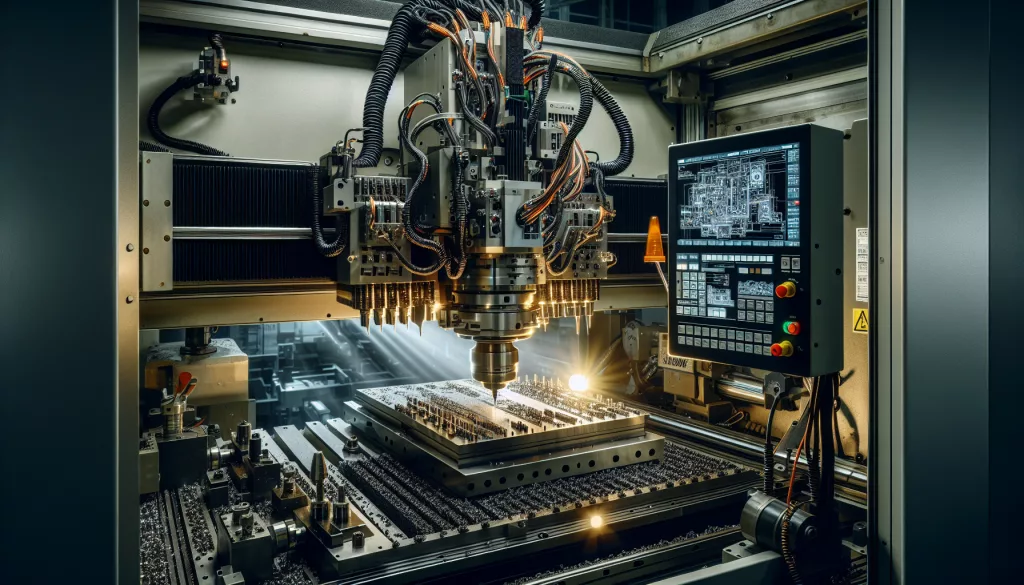

Outils et technologies pour une précision millimétrique

Un des éléments clés de l’usinage CNC est la précision des outils utilisés. Les dispositifs tels que Fagor Automation, Siemens, et Haas Automation sont souvent intégrés dans les systèmes CNC pour garantir des niveaux élevés de précision et de fiabilité. Ces outils comprennent des capteurs avancés et des systèmes de contrôle qui permettent aux machines de maintenir des tolérances infimes, essentielles pour des applications complexes.

Les innovations et leur impact

Les entreprises comme GSK CNC Equipment et Fanuc ont investi massivement dans la recherche et le développement pour proposer des innovations technologiques de pointe en matière de CNC. Grâce à l’intégration de technologies telles que l’IA et l’IoT, les outils CNC modernes non seulement augmentent la précision, mais améliorent également l’efficacité énergétique et réduisent les temps d’arrêt. La modernisation technologique a transformé la manière dont les pièces sont produites, les rendant plus rapides, moins coûteuses et plus respectueuses de l’environnement.

Voici un petit palmarès des innovations majeures :

- Automatisation intelligente : Implémentation de systèmes d’apprentissage machine pour améliorer la qualité.

- Machines multi-axes : Augmentation de la flexibilité et de la diversité des pièces produites.

- Contrôles améliorés : Meilleure approche pour gérer les erreurs et minimiser les déchets.

Pour mieux appréhender cette révolution technologique, il est crucial de comprendre l’impact des systèmes modernes et des nouvelles solutions de contrôle qui permettent aux industries d’atteindre des niveaux de qualité et de coût jamais atteints auparavant. Un exemple notable est le système Heidenhain, réputé pour ses moteurs à haute précision.

Éviter les erreurs courantes en programmation CNC

Malgré leur efficacité, les programmes CNC ne sont pas exempts d’erreurs potentielles. Mal programmer une machine à commande numérique peut entraîner des défauts de pièce, une usure prématurée des pièces et des outils, voire des accidents. Afin de minimiser ces risques, il est essentiel d’adopter des stratégies de programmation efficaces qui permettent d’optimiser le processus de production.

Les erreurs typiques à éviter

Encore aujourd’hui, nombreuses sont les usines qui, faute de connaissances ou de ressources suffisantes, commettent des erreurs de programmation qui peuvent être facilement évitées. Parmi les erreurs les plus fréquentes, on trouve :

| Erreur | Impact | Solution |

|---|---|---|

| Mauvaise sélection d’outils | Usure rapide, pièces incorrectes | Utiliser des outils adaptés à la matière |

| Erreurs de coordonnées | Perforations incorrectes, gabarits erronés | Relecture minutieuse du programme |

| Vitesses incorrectes | Qualité de surface médiocre | Tests réguliers et ajustements précis |

Pour une liste plus exhaustive des erreurs de programmation à éviter, vous pouvez consulter cet article sur les erreurs courantes dans l’usinage CNC. En prenant soin de cette programmation, les entreprises pourront augmenter leur productivité tout en réduisant les coûts.

Intégration et innovations futures dans l’usinage CNC

L’avenir de l’usinage CNC repose sur l’intégration harmonieuse de technologies émergentes. Des marques comme Mazak et Okuma préparent les prochaines étapes de cette industrie en explorant des solutions innovantes tels que la fabrication additive, l’impression 3D intégrée aux CNC, et l’utilisation accrue de l’intelligence artificielle. Ces innovations visent à rendre le processus d’usinage encore plus précis et plus automatisé.

Vers un avenir automatisé et connecté

L’usage accru de l’Internet des objets (IoT) et des systèmes cyber-physiques dans l’usinage CNC permet une connectivité accrue entre les machines, augmentant ainsi leur efficacité et leur adaptabilité. Cette approche guidera les processus vers un degré d’automatisation et de personnalisation jamais rencontré jusqu’à présent, rendant les systèmes plus résilients face aux défis de la production moderne. Aujourd’hui, Todays CNC propose des solutions déjà alignées avec ces innovations, marquant un tournant dans la façon dont les industries exploitent leurs équipements.

La sécurité et l’efficacité sont des aspects cruciaux des futures innovations en usinage. Avec l’introduction des solutions intégrées via la conception assistée par ordinateur, les entreprises peuvent effectivement anticiper et résoudre les goulots d’étranglement de production, améliorant ainsi les délais de livraison tout en réduisant les coûts opérationnels.