L’usinage CNC s’est imposé comme une révolution industrielle incontournable, surpassant souvent les méthodes traditionnelles. En 2025, ce secteur continue d’exercer une influence prépondérante, avec des entreprises comme Haas Automation et DMG Mori à l’avant-garde. Mais voici le dilemme : quelle méthode de fabrication privilégier entre l’usinage CNC et l’usinage traditionnel, ou encore face à la montée de la fabrication additive ?

Entre précision et rapidité, l’usinage CNC séduit de nombreuses industries tandis que l’usinage traditionnel conserve son charme pour les petites séries personnalisées. La fabrication additive, quant à elle, redéfinit la notion même de fabrications complexes. Dans cet article, nous explorerons les différentes facettes de ces technologies et comment elles s’intègrent ou rivalisent dans le monde industriel actuel.

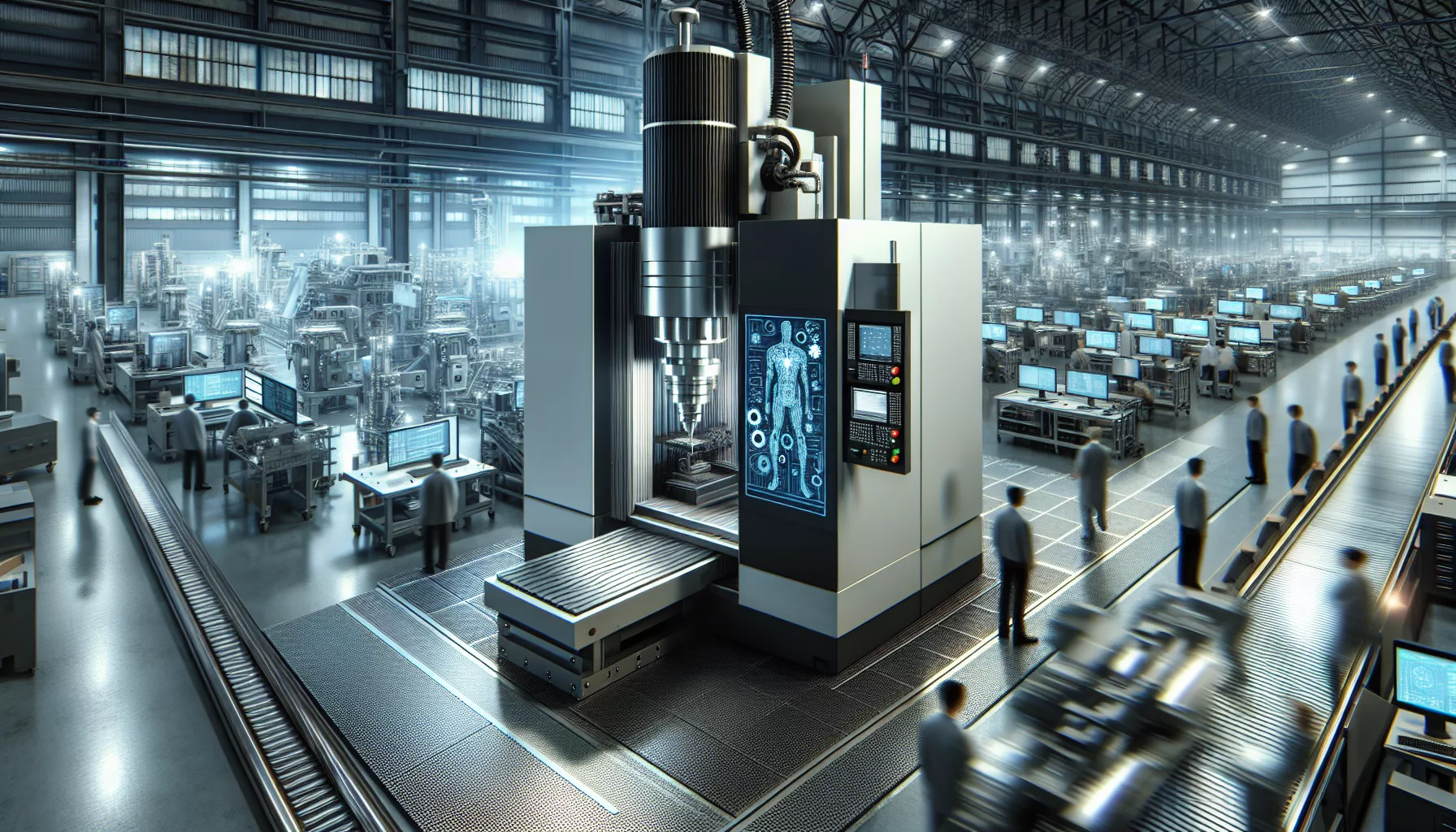

Les Fondamentaux de l’Usinage CNC

Dans le domaine de l’usinage de précision, la commande numérique par ordinateur ou CNC est une technologie qui a redéfini les standards de fabrication. Son fonctionnement repose sur l’utilisation de logiciels informatiques pour piloter les machines, permettant ainsi de réaliser des pièces avec une extrême minutie. Cette automatisation minimise les erreurs humaines et assure une répétabilité exemplaire.

En comparaison, l’usinage traditionnel s’appuie sur les compétences manuelles des opérateurs, offrant ainsi un contrôle plus artisanal. Cependant, cette approche est souvent plus chronophage et peut induire des variations dues à l’intervention humaine.

Avantages Clés de l’Usinage CNC

- Précision et consistentence : Grâce à des pilotes comme FANUC et Mazak, l’usinage CNC atteint une précision souvent irréalisable avec une méthode traditionnelle.

- Production à grande échelle : Parfaite pour des séries importantes, elle permet de reproduire des milliers de pièces identiques sans altération.

- Efficacité énergétique : Des machines comme celles de Haas Automation sont conçues pour optimiser la consommation d’énergie.

Ces atouts séduisent grandement les entreprises qui recherchent une production rapide et sans faille, telles que celles utilisant les produits d’Okuma et Sodick.

Les Limites du CNC

Malgré ses nombreux avantages, l’usinage CNC n’est pas sans défauts. Le coût initial des équipements peut être un frein pour certaines entreprises. De plus, cette méthode, bien que sophistiquée, nécessite une maintenance pointue pour éviter toute perte de précision due à l’usure des machines.

Néanmoins, avec des innovations récentes, les marques comme DMG Mori et Biesse s’efforcent de réduire ces contraintes. Par exemple, des avancées technologiques permettent d’améliorer constamment la précision et l’efficacité des machines CNC.

Usinage Traditionnel : L’Artisanat à l’Ère Numérique

Bien que le CNC prenne le devant de la scène, l’usinage traditionnel garde une place importante dans les industries. Cette méthode demeure prisée pour des productions sur mesure ou en petite série, où le savoir-faire artisanal fait la différence.

En effet, des pièces requérant des ajustements imperceptibles et des finitions spécifiques justifient l’utilisation de méthodes conventionnelles. Dans certains cas, la flexibilité humaine surpasse celle des machines.

Les Forces de l’Usinage Conventionnel

- Flexibilité : L’opérateur adapte son travail en fonction des particularités de chaque pièce.

- Coût : Pour une petite production, le coût peut être moindre comparé à l’investissement CNC.

- Adaptabilité : Permet de travailler avec des matériaux ou des formes complexes difficilement réalisables par CNC.

Les amateurs de précision manuelle, tels que RoboJob, apprécient encore ce niveau de personnalisation. Cependant, il est crucial de considérer les compétences et l’expertise des opérateurs pour maximiser les résultats.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Les Défis Actuels

Le principal inconvénient de l’usinage traditionnel reste le temps de production plus long et sa dépendance aux compétences humaines. Toutefois, pour certaines niches, ce mode reste inégalable en termes de design et d’innovation.

En termes de précision, l’adaptation aux exigences précises permet d’atteindre des niveaux inédits de qualité.

Fabrication Additive : Un Nouveau Paradigme

La fabrication additive, souvent connue sous le nom d’impression 3D, est une autre innovation qui change radicalement la donne. Elle permet de construire des pièces couche par couche, offrant ainsi des possibilités quasi illimitées en termes de design.

Pour des pièces complexes, cette technologie évite le besoin d’assemblages complexes et réduit considérablement le gaspillage de matériaux.

La Force de l’Innovation

- Prototypage rapide : Accélère le développement de nouveaux produits.

- Matériaux innovants : Permet d’utiliser de nouveaux composites difficiles à traiter par les méthodes traditionnelles.

- Designs complexes : Réalise des formes et structures impossibles à créer autrement.

Les géants comme CNC Vectra investissent massivement dans ces imprimantes pour révolutionner leurs lignes de production. Cette approche pousse les limites de l’ingénierie conventionnelle, nous amenant à repenser notre vision de la production.

Comparaison avec l’Usinage CNC

Si la fabrication additive offre une flexibilité inégalée, elle ne remplace pas l’usinage CNC pour des productions en masse où une précision au micromètre près est cruciale. De plus, la longueur des cycles de production et les limitations de certains matériaux sont à considérer.

En effet, chaque technologie présente ses propres atouts et inconvénients, et l’équilibre entre elles peut mener à des solutions de production optimales.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Optimiser le Choix Technologique pour Votre Entreprise

Face à cette panoplie d’options, comment une entreprise peut-elle déterminer la meilleure approche pour ses besoins ? Cela exige une évaluation attentive des priorités : coût, durée, complexité et volume.

Bien qu’il n’existe pas de solution universelle, ces technologies peuvent souvent être combinées pour tirer parti des avantages distincts de chacune.

Stratégies de Croissance

- Audit des besoins : Analyser les besoins spécifiques en fonction de votre production actuelle et future.

- Consultation : Travailler avec des experts pour identifier les stratégies d’optimisation.

- Combinaison des technologies : Exploitez les forces de chaque technologie pour une production hybride.

Les acteurs clés comme Tornos et Biesse offrent des solutions flexibles pour combiner ces avancées dans une approche intégrée, maximisant ainsi l’efficacité et la rentabilité de l’industrie manufacturière.

Avenir de l’Usinage en 2025 et Au-Delà

En 2025, l’intégration de ces technologies dans les processus de production continue de redéfinir l’industrie. La coopération entre différents systèmes de production permet d’envisager des solutions encore plus innovantes. Ces changements transforment non seulement la manière dont nous produisons, mais aussi notre approche de la fabrication elle-même.

Enfin, le cheminement vers une industrie plus économe en ressources, axée sur l’innovation et l’adaptation, ouvre la voie à l’émergence de nouvelles opportunités.