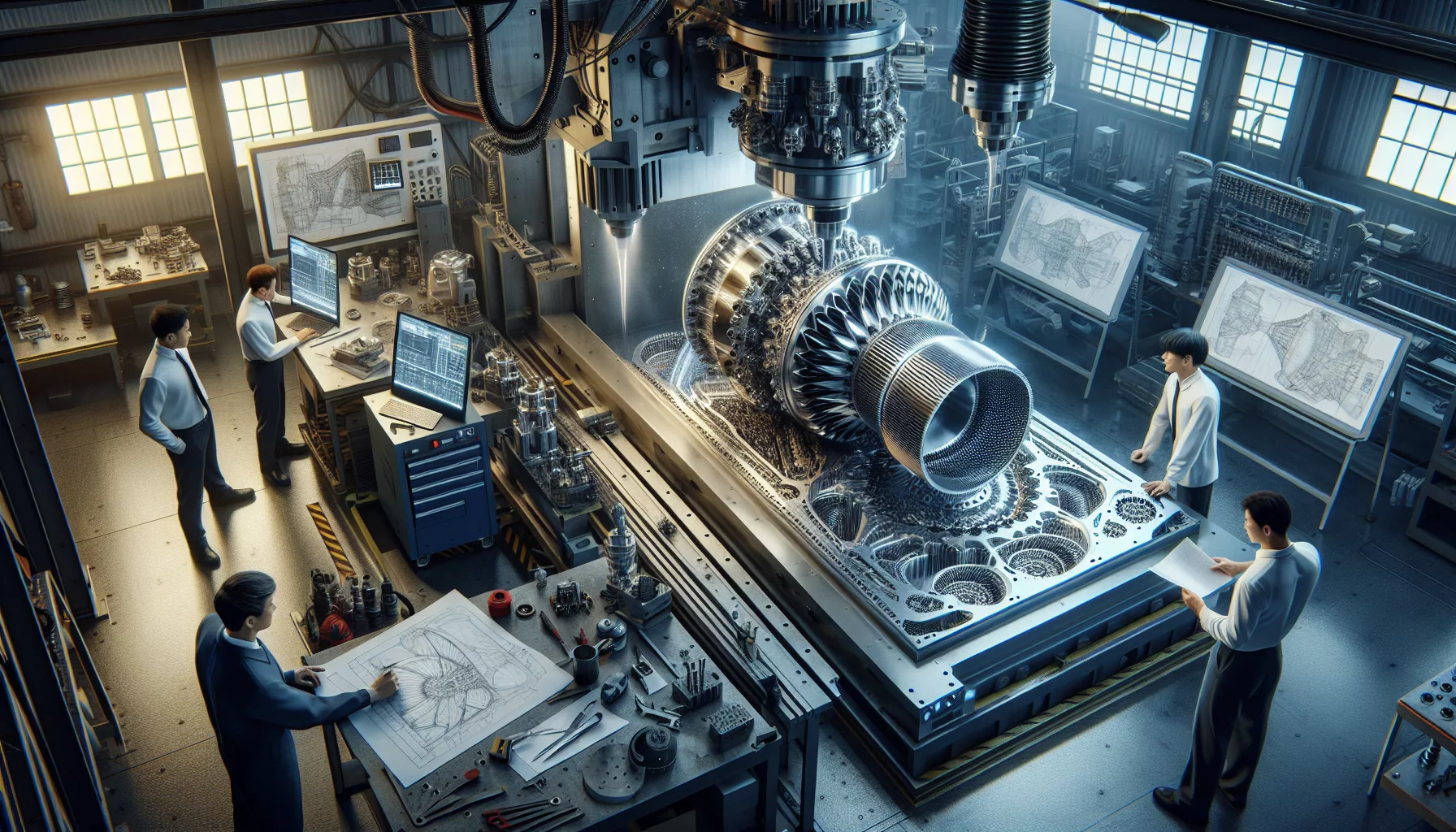

Dans un monde où l’innovation et la rapidité sont essentielles, l’usinage CNC s’affirme comme une technologie clé dans la réalisation de prototypes précis. En offrant une combinaison de précision et d’efficacité, cette technique permet aux entreprises de transformer rapidement des conceptions numériques en modèles physiques tangibles. Que ce soit pour des applications dans l’automobile, l’aérospatiale ou même le secteur médical, l’usinage CNC révolutionne la manière dont les prototypes sont conçus et fabriqués. Grâce à des systèmes automatisés avancés et à la modélisation 3D, les possibilités d’intégration industrielle n’ont jamais été aussi vastes. À travers cet article, plongeons dans l’univers fascinant de l’usinage CNC et découvrons comment ces services d’usinage transforment le paysage moderne de la fabrication numérique.

Comprendre la technologie de l’usinage CNC dans le prototypage

L’usinage CNC est un processus de fabrication utilisant des outils de coupe assistés par ordinateur pour créer des prototypes à partir de modèles numériques. Cette méthode, à la fois précise et rapide, permet aux entreprises de tester et d’affiner leurs conceptions avant une production en série.

Le prototypage rapide permise par l’usinage CNC est crucial pour plusieurs raisons. Tout d’abord, il permet aux ingénieurs de vérifier l’intégrité structurelle et fonctionnelle d’un produit en développement. En observant les prototypes dans un environnement contrôlé, ils peuvent identifier et corriger des erreurs potentielles avant qu’elles ne deviennent coûteuses à grande échelle.

L’usinage CNC utilise majoritairement des fraiseuses, tours et autres appareils spécialisés capables de réaliser différentes opérations comme le fraisage, le tournage ou le perçage. Ces machines utilisent des mouvements d’outils assistés par des logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) pour garantir une précision exceptionnelle.

Les types d’opérations d’usinage CNC

Parmi les nombreuses techniques disponibles, le fraisage CNC se distingue par sa capacité à réaliser divers types de coupes, allant des coupes peu profondes aux formes tridimensionnelles complexes. Ce procédé utilise des fraiseuses dotées d’outils de coupe multipoints pour donner forme à la matière.

Le tournage CNC, en revanche, est plus adapté pour créer des formes cylindriques et des surfaces circulaires. Ici, c’est la pièce qui tourne, tandis que l’outil de coupe reste fixe, permettant de sculpter des cônes, des filets et des formes arrondies.

Enfin, la découpe CNC au laser et au plasma représente une autre facette du prototypage. Ces méthodes sont rarement utilisées pour créer des formes volumineuses, mais elles excellent dans la découpe précise de contours complexes sur des matériaux variés.

| Procédés | Caractéristiques | Applications |

|---|---|---|

| Fraisage CNC | Outils multipoints, précisions élevées | Pièces complexes, tolérances serrées |

| Tournage CNC | Formes cylindriques, outil fixe | Axes, engrenages, rouleaux |

| Découpe laser ou plasma | Grande précision, options de matériaux variés | Contours minutieux, gravures |

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Pourquoi choisir l’usinage CNC pour vos prototypes ?

Dans la fabrication numérique, l’usinage CNC se distingue par ses nombreux avantages. Sa précision exceptionnelle n’est que l’un des nombreux atouts qui font de cette technologie une option incontournable pour les entreprises visant l’excellence.

En premier lieu, l’usinage CNC garantit un degré de précision et de répétabilité inégalé. Les ordinateurs pilotant les machines éliminent toute marge d’erreur humaine, ce qui signifie que chaque prototype produit est une réplique exacte de sa conception numérique. Cela est essentiel pour les industries où les tolérances doivent être rigoureusement respectées.

- Précision élevée : Les machines CNC sont conçues pour fonctionner avec une précision d’une fraction de millimètre.

- Réduction des coûts : Comparé à d’autres méthodes de prototypage, l’usinage CNC est plus économique, surtout pour les petites séries.

- Rapidité d’exécution : Grâce à la rapidité de la programmation et des ajustements en CAO/FAO, les cycles de production sont accélérés.

L’usinage CNC apporte également une flexibilité des matériaux, permettant d’utiliser une vaste gamme de métaux et de plastiques, comme l’aluminium, le titane, le polycarbonate, et bien d’autres. Chaque matériau offre ses propres avantages, que ce soit en termes de légèreté, de résistance ou de coût.

De plus, cette méthode est extrêmement rentable, car elle permet de tester intensivement les fonctionnalités sans s’engager dans une production à grande échelle. Cela diminue considérablement les risques financiers puisque les défauts peuvent être détectés et corrigés très tôt dans le cycle de développement.

Les limites et défis de l’usinage CNC dans le prototypage

Bien que l’usinage CNC présente de nombreux avantages pour le prototypage, il n’est pas sans limites. L’une des principales contraintes est le coût initial élevé par rapport à d’autres méthodes comme l’impression 3D. Cette différence s’explique par la complexité des machines et la nécessité de matières premières plus onéreuses.

Un autre défi majeur est l’impact environnemental. L’usinage CNC étant un processus soustractif, une portion significative de la matière d’origine est retirée et mise au rebut, entraînant un gaspillage considérable de matériaux. Bien que le recyclage puisse atténuer cet effet, l’impact environnemental demeure plus élevé que celui des procédés de fabrication additive.

D’un point de vue technique, l’usinage CNC est limité dans sa capacité à créer des géométries internes complexes. Les pièces nécessitant des formes internes compliquées sont difficiles à produire par retrait de matière, nécessitant parfois l’adoption de techniques complémentaires.

Enfin, le succès du prototypage CNC repose en grande partie sur l’expertise technique des opérateurs. La programmation des machines, ainsi que la gestion des fichiers CAO et FAO, nécessitent un savoir-faire spécifique qui peut être difficile à maîtriser sans formation adéquate.

| Limite | Implication | Solution |

|---|---|---|

| Coût initial élevé | Barrière financière pour les petites entreprises | Investissement progressif, simplification de la conception |

| Impact environnemental | Gaspillage de matières premières | Amélioration du recyclage, techniques additionnelles |

| Complexité des géométries internes | Limitation des formes possibles | Utilisation de procédés hybrides |

Applications industrielles des prototypes usinés par CNC

L’utilisation des prototypes usinés par CNC s’étend à plusieurs industries de pointe, et ces applications démontrent clairement l’importance de cette technologie. Dans l’industrie automobile, par exemple, les composants critiques tels que les systèmes de transmission et les pièces de moteur sont fréquemment testés en utilisant des prototypes CNC pour garantir des performances optimales avant la production en masse.

De même, dans le secteur aérospatial, la marge d’erreur est quasi inexistante. Des éléments tels que les ailes et les composants structurels des avions nécessitent un usinage extrêmement précis, permettant aux ingénieurs de s’assurer que tous les paramètres de performance sont respectés.

Le domaine médical est un autre secteur où les prototypes CNC jouent un rôle crucial. Que ce soit pour la création de prothèses sur mesure ou le développement de nouvelles technologies médicales, la précision offerte par l’usinage CNC garantit que chaque produit répond aux normes strictes de sécurité et de fonctionnalité requises par les tests cliniques.

Cas d’usage concrets

Dans l’industrie militaire, le calendrier est souvent primordial, et la nécessité de développer rapidement des équipements robustes place l’usinage CNC au cœur des projets de R&D. Les prototypes de systèmes d’armes et de véhicules blindés, par exemple, bénéficient d’une itération rapide grâce à cette technologie.

- Industrie automobile : Test de nouvelles suspensions avant intégration.

- Aérospatiale : Validation de concepts innovants pour les turbines.

- Médical : Développement de modèles de prothèses personnalisées.

- Militaire : Fabrication de prototypes de drones avancés.

Ainsi, l’usinage CNC permet d’accélérer l’innovation tout en garantissant que chaque prototype respecte les normes de performance et de qualité requises par ces industries exigeantes.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Optimiser l’efficacité du prototypage rapide avec l’usinage CNC

Pour tirer pleinement parti des capacités de l’usinage CNC, il est crucial de choisir le bon logiciel de CAO. L’efficacité du prototypage rapide dépend en grande partie de la compatibilité des outils, de la facilité d’utilisation et des fonctionnalités comme le support de géométries complexes.

Les techniques d’optimisation de la conception peuvent inclure des stratégies telles que la simplification du design, le respect des épaisseurs minimales de parois et l’ajustement des formes d’outils pour garantir que le prototype reste fidèle aux besoins initiaux tout en simplifiant les processus.

La normalisation est également un élément incontournable, car elle assure la conformité avec les standards industriels en termes de matériaux, de tolérances et de finitions. Cela permet de réduire les risques de défaillance et d’augmenter la fiabilité générale du projet.

L’importance du travail collaboratif

Enfin, le développement collaboratif entre différents départements, ainsi qu’avec des partenaires externes, est crucial. En unissant leurs forces, les équipes peuvent partager des connaissances sur l’usinage, les matériaux et les techniques de conception pour optimiser la qualité des prototypes.

- Évaluation des besoins : S’assurer que le design répond aux spécifications techniques.

- Communication ouverte : Encourager le retour d’informations pour améliorer en continu la conception.

- Réactivité : S’adapter rapidement aux changements de directives grâce à des itérations agiles.

En résumé, l’optimisation de l’usinage CNC pour le prototypage rapide exige une approche intégrative combinant innovation technologique, expertise humaine et collaboration stratégique.