Dans le monde de l’usinage CNC, chaque seconde compte. Il ne s’agit pas seulement de rapidité, mais de précision, d’efficacité et de finesse. L’optimisation du temps de production pour des pièces complexes est un défi majeur auquel de nombreux acteurs industriels doivent faire face. Avec des entreprises comme Brandt, le Groupe Gorgé et Fives reliant performance technique et innovation, l’usinage CNC est à un tournant passionnant en 2025. Découvrons comment industries et artisans s’adaptent pour rester compétitifs.

Comprendre l’importance du temps dans l’usinage CNC

L’importance du temps dans l’usinage CNC, surtout pour des pièces complexes, ne peut être sous-estimée. La clé réside dans la réduction des délais sans compromettre la qualité, un objectif que partagent de nombreux acteurs majeurs de l’industrie tels que DMG MORI, Mazak et Haas Automation.

Dans ce contexte, plusieurs paramètres entrent en jeu :

- Conception adaptée : L’optimisation commence dès la phase de conception.

- Choix des matériaux : Des matériaux appropriés peuvent réduire les temps d’usinage.

- Configuration des machines : Un réglage optimal des machines CNC minimise les pertes de temps.

Ainsi, chaque étape, de l’idée initiale au produit final, doit être soigneusement orchestrée. Le choix d’équiper les ateliers avec du matériel de pointe, comme ceux de Brembana et Okuma, s’avère souvent crucial.

Les défis spécifiques associés aux pièces complexes

Les pièces complexes posent des défis particuliers en termes de conception et de fabrication. Elles nécessitent souvent des machines hautement adaptées et une expertise de pointe. Par exemple, adapter les processus d’usinage pour fabriquer des composants pour des entreprises comme Draexlmaier ou AXON’ Cable peut impliquer des solutions sur mesure.

Certaines de ces difficultés incluent :

- La géométrie complexe : Certaines pièces ont des formes compliquées qui nécessitent des ajustements spécifiques dans le processus d’usinage.

- Les tolérances serrées : Des marges d’erreur très faibles imposent une précision ultime.

- Les matériaux exotiques : Ceux-ci sont souvent difficiles à travailler, mais nécessaires pour certaines applications spécialisées.

Ces défis requièrent une attention minutieuse pour garantir que chaque pièce répond aux spécifications exactes, tout en respectant les délais de livraison.

Techniques avancées pour optimiser la production

Les techniques avancées d’usinage sont essentielles pour réduire efficacement les temps de production. Grâce à l’innovation continue, des entreprises comme Haas Automation et Mazak ont développé des solutions qui améliorent significativement les cycles de production en 2025.

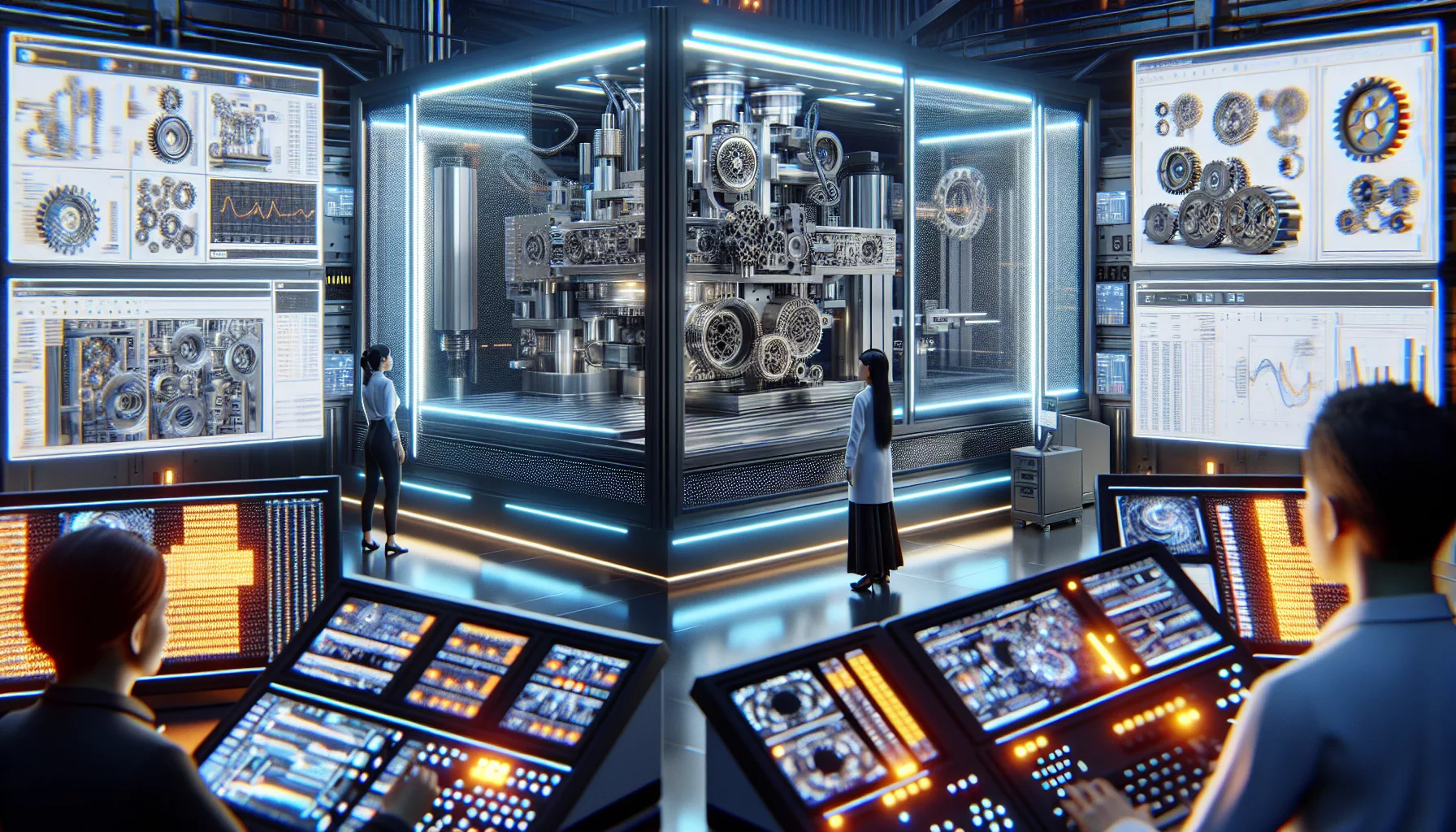

Utilisation de la simulation et des logiciels CAO/FAO

La simulation et les logiciels de Conception et Fabrication Assistée par Ordinateur (CAO/FAO) permettent d’éviter les erreurs coûteuses. Avant même de passer à la production physique, chaque étape est testée et optimisée virtuellement. Parmi les outils populaires, on retrouve ceux utilisés par des leaders comme Natura Control ou Mastercam.

Ce processus offre plusieurs avantages :

- Identification préalable des goulots d’étranglement : Permet d’anticiper et de corriger les problèmes avant la mise en production.

- Optimisation des chemins d’outil : Réduit les mouvements inefficaces et maximise la précision.

- Réduction des temps de mise en machine : Moins de reprises, donc une production plus rapide.

Automatisation et robotisation dans l’usinage CNC

L’automatisation joue un rôle crucial dans la réduction des temps d’usinage. Avec les avancées de la robotisation, le marché peut compter sur des solutions qui remplacent certaines tâches manuelles par des processus automatisés. Des groupes comme le Groupe Gorgé investissent massivement dans cette technologie pour gagner en compétitivité.

Les avantages de l’automatisation et de la robotisation incluent :

- Cycle de production continu : Les machines peuvent fonctionner 24/7, améliorant la cadence de production.

- Réduction de la fatigue humaine : Les robots prennent le relais pour les tâches répétitives, ce qui réduit le risque d’erreurs humaines.

- Homogénéité de la production : Assure une qualité constante des pièces usinées.

Technologies émergentes et leur impact sur l’usinage CNC

Avec des entreprises comme Brembana à l’avant-garde, de nouvelles technologies viennent constamment améliorer les processus d’usinage CNC. L’introduction de ces technologies nécessite souvent une adaptation des méthodes de travail, mais les gains en termes de temps et de performance sont remarquables.

Parmi les technologies en plein essor, on trouve :

- L’impression 3D : Compléter ou remplacer certaines phases d’usinage traditionnelles par l’additif.

- La réalité augmentée : Utilisée pour la formation et l’optimisation en temps réel des tâches.

- L’intelligence artificielle : Optimisation des processus décisionnels et amélioration de la qualité de production.

Ces innovations transforment le paysage de l’usinage CNC, rendant les procédés plus efficaces que jamais.

Cas d’application réussis dans l’industrie

De nombreuses entreprises ont démontré comment l’optimisation du temps de production dans l’usinage CNC peut révolutionner leurs opérations. Des marques telles que DMG MORI et Okuma mettent en lumière ces succès à travers des cas concrets. Voici quelques exemples clés qui illustrent comment la technologie et l’innovation s’unissent pour surmonter des défis complexes :

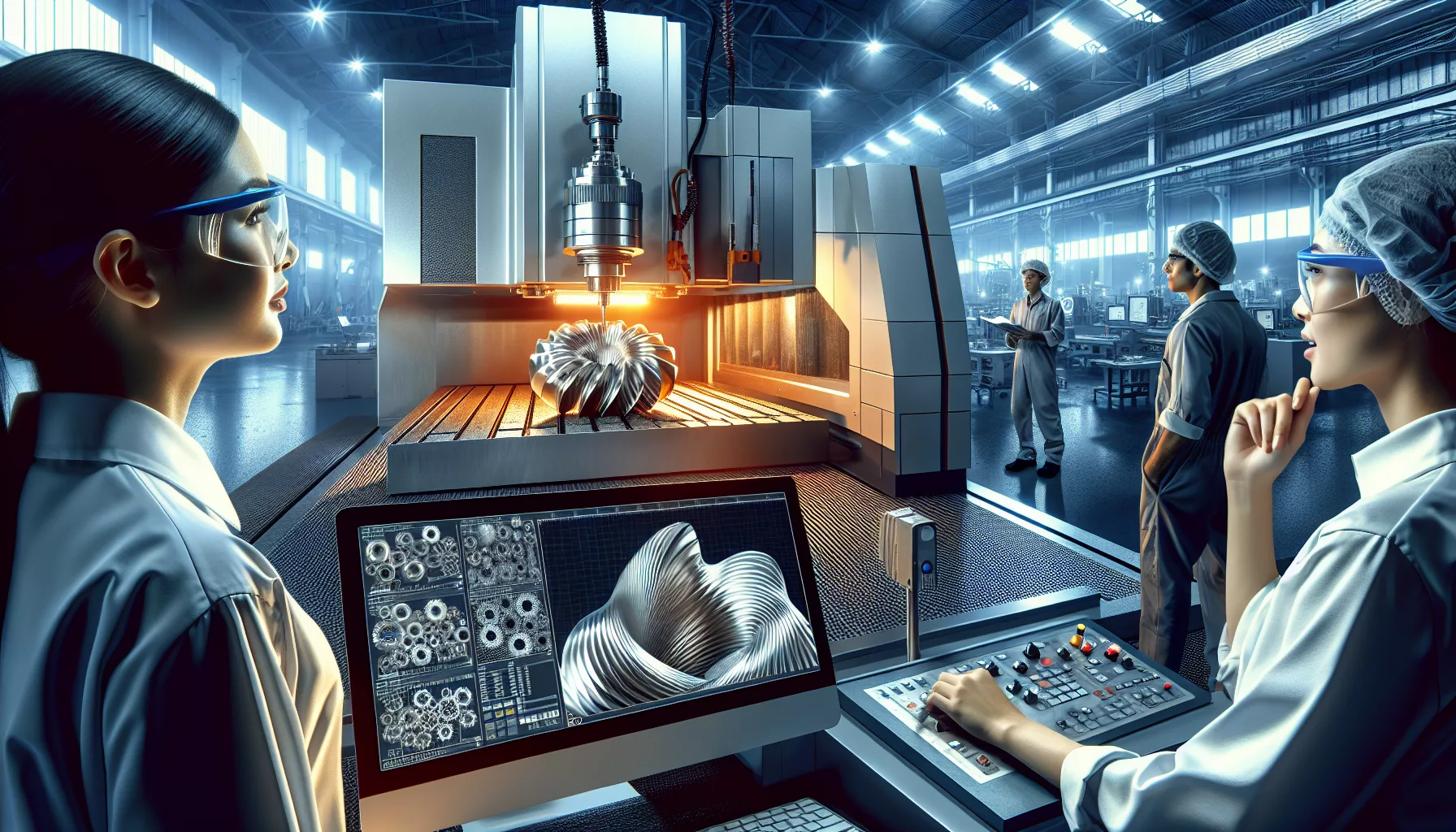

Adaptation rapide aux nouvelles demandes avec DMG MORI

DMG MORI a réussi à raccourcir les délais pour des productions sur mesure, en utilisant une combinaison de technologies immersives et de machines haute performance.

D’une manière innovante, l’entreprise a intégré des simulations réalistes pour optimiser les configurations machines, permettant une plus grande flexibilité et un temps de réponse aux clients beaucoup plus rapide.

Cela a permis à DMG MORI non seulement de rester compétitif mais aussi de créer de nouvelles opportunités commerciales en travaillant sur des projets plus complexes nécessitant une adaptation agile.

La stratégie de Brembana : précision et rapidité

Brembana a investi dans la formation continue de ses équipes pour tirer parti des dernières innovations technologiques et maintenir une productivité élevée. Grâce à une automatisation poussée, l’entreprise a réussi à gagner en précision tout en minimisant les interventions humaines, limitant ainsi les erreurs de production et optimisant les cycles de fabrication.

Okuma et l’intégration de la technologie d’IA

Okuma a introduit des systèmes d’intelligence artificielle pour analyser et optimiser constamment les processus d’usinage. Ces systèmes permettent de détecter et de corriger immédiatement les anomalies, augmentant ainsi l’efficacité globale. De plus, ils optimisent l’utilisation des ressources en ajustant les paramètres machines en temps réel, ce qui réduit significativement le temps de production.

À travers ces exemples, nous observons que l’optimisation de l’usinage CNC pour gagner du temps nécessite une combinaison de technologie, de formation et de flexibilité stratégique.

L’impact économique de l’optimisation de l’usinage CNC

L’optimisation du temps de production dans l’usinage CNC a un impact direct sur l’économie de l’entreprise mais également sur l’économie globale du secteur manufacturier. En 2025, ce processus est devenu un levier essentiel pour rester compétitif face à une concurrence internationale toujours plus forte.

Réductions de coûts via une production efficace

L’optimisation du temps de cycle et l’automatisation des procédés permettent une meilleure utilisation des machines, ce qui se traduit par des économies substantielles. Mazak en a fait l’expérience en intégrant des systèmes de gestion énergétique intelligents dans ses équipements, conduisant à une réduction notable des consommations tout en augmentant la productivité.

Ces techniques d’optimisation permettent aussi de :

- Minimiser les temps d’arrêt : Garantir une continuité de production, limitant les pertes liées aux interruptions.

- Améliorer le retour sur investissement (ROI) : Une productivité accrue allège les dépenses opérationnelles.

- Renforcer la compétitivité : Facilite la réponse rapide à la demande du marché, assurant un avantage par rapport aux concurrents.

De plus, l’amélioration de la précision réduit la nécessité de reprise sur les pièces, optimisant ainsi les coûts de production.

Un levier pour l’innovation et les opportunités d’emploi

L’optimisation des processus d’usinage CNC ne se contente pas d’améliorer la production, elle stimule également l’innovation intérieure et extérieure. En se libérant des contraintes de production, les entreprises peuvent investir dans la R&D et développer de nouveaux produits.

Ceci crée aussi des emplois qualifiés, car l’intégration de nouvelles technologies nécessite des opérateurs et des techniciens formés, offrant ainsi un nouveau souffle au secteur industriel.

Conclusion motivante et perspective d’avenir

En se tournant vers l’avenir, on peut remarquer que l’optimisation de l’usinage CNC pour des pièces complexes ne marque pas seulement le présent, mais remodèle également l’avenir du secteur manufacturier. Les entreprises qui investissent dès maintenant dans des technologies avancées, des méthodes d’optimisation et de formation des ressources humaines sécurisent leur position sur le marché mondial.

Alors, prêt à faire le saut vers une production optimisée ? Chaque innovation, chaque ajustement peut ouvrir de nouvelles perspectives, libérer des opportunités, et booster la compétitivité de votre entreprise dans un marché en perpétuelle évolution.