Dans l’univers complexe de l’usinage CNC, les normes de tolérances jouent un rôle crucial sur le coût de production. En effet, la précision requise dans la fabrication des pièces influence directement non seulement le prix, mais également la qualité et la fonctionnalité du produit final. Grâce à leurs capacités sophistiquées, les machines CNC ont révolutionné ce domaine, permettant d’atteindre des tolérances d’usinage plus strictes. Cependant, comprendre comment ces standards impactent les coûts et délais de fabrication est essentiel pour optimiser la performance et la rentabilité. Cette thématique passionnante met en évidence l’importance des tolérances précises pour tous les acteurs engagés dans la production industrielle moderne.

Comprendre les tolérances d’usinage CNC pour maximiser la qualité

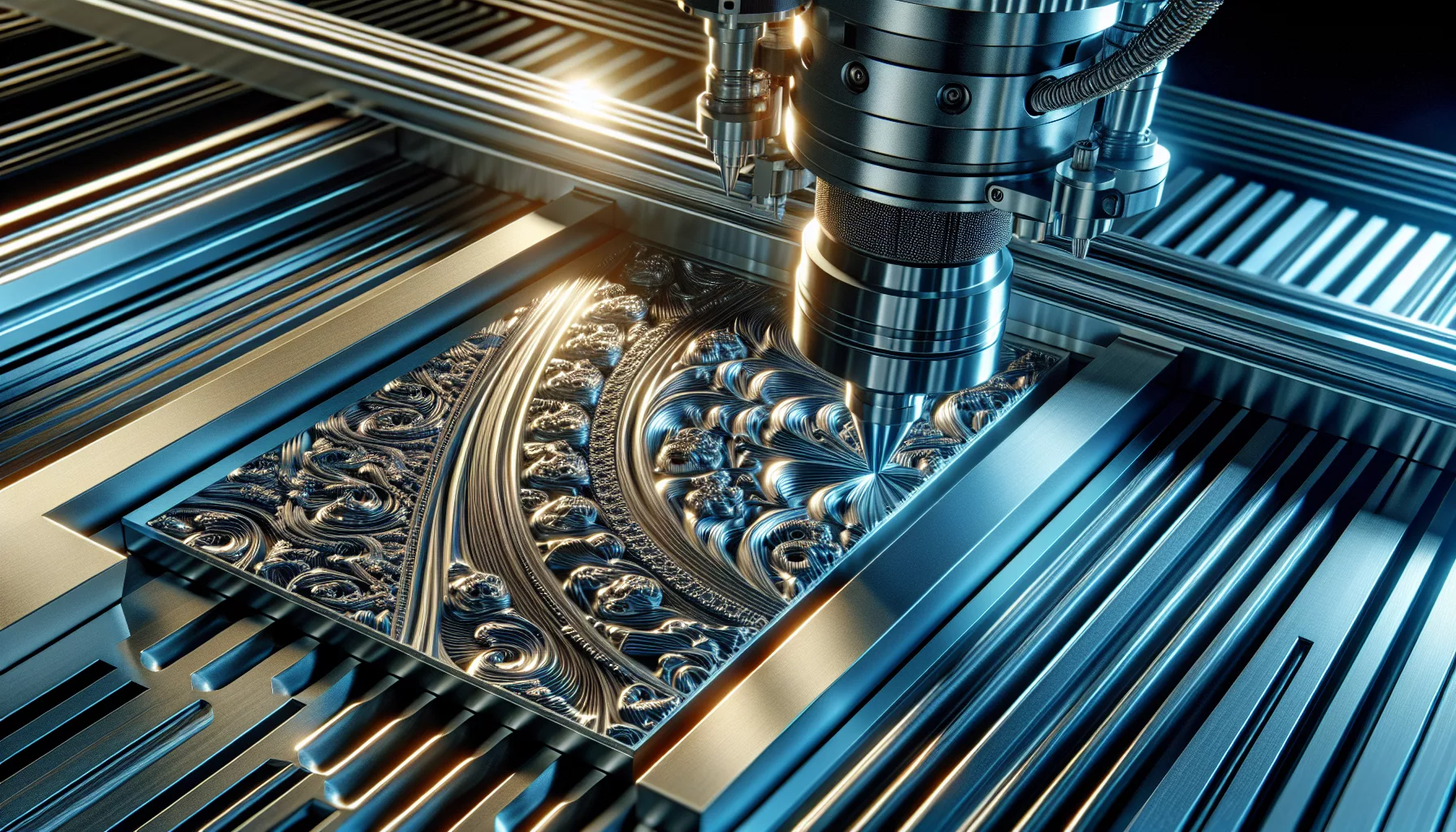

L’usinage CNC (Commandes Numériques par Ordinateur) repose sur une précision minutieuse et une programmation méticuleuse pour aboutir à la fabrication de pièces métalliques et plastiques de haute qualité. Mais qu’est-ce qui se cache derrière cette technologie sophistiquée? Les tolérances d’usinage représentent la plage de variation acceptable des dimensions d’une pièce permettant d’assurer sa fonctionnalité. Ces spécifications sont définies dès la phase de conception et s’ajustent en fonction des exigences du projet et du design du composant.

Les tolérances d’usinage CNC sont essentielles car elles assurent que les composants s’assemblent correctement, soient fonctionnels et répondent aux standards de qualité. Pour les ingénieurs comme pour les concepteurs, la maîtrise de ces tolérances est cruciale car elle permet de réduire les erreurs, d’améliorer la qualité et de minimiser le taux de rebuts. Lorsqu’on escamote ces normes, il peut en résulter un ajustement inadéquat, une défaillance fonctionnelle et, en finalité, un impact négatif sur toute la chaîne de production. Cela est d’autant plus vrai dans des secteurs exigeants tels que l’aéronautique ou l’automobile où la tolérance est synonyme de sécurité et de fiabilité.

Pour bien appliquer ces tolérances, différentes stratégies et techniques sont employées. Par exemple, il est crucial de choisir le processus d’usinage adapté à chaque matériau et d’optimiser le plan d’inspection pour s’assurer que tous les composants sont conformes aux spécifications requises. Cela signifie qu’un expert CNC doit évaluer et appliquer ces standards en prenant en compte plusieurs facteurs, tels que les matériaux utilisés, leur stabilité thermique et leur abrasivité, ainsi que la complexité du design.

Il est également important de souligner que les tolérances d’usinage CNC ne concernent pas seulement les dimensions linéaires. Les tolérances géométriques, comme les niveaux de planéité ou les centres des cercles, sont prises en considération. Chaque aspect doit répondre à des critères spécifiques pour garantir que chaque pièce fonctionne parfaitement dans son ensemble. Voir plus sur tolérances et CNC usinage.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Facteurs ayant un impact sur les tolérances d’usinage CNC

Les coûts de production et les délais de fabrication sont largement influencés par la manière dont les tolérances sont gérées. Le premier de ces facteurs est sans doute le matériau de base utilisé dans la fabrication. Les propriétés intrinsèques des matériaux (durété, stabilité thermique, abrasivité) ont un impact décisif sur la précision réalisable et, par conséquent, sur la plage de tolérances acceptables.

Ensuite, l’étape de l’usinage choisie pour la fabrication de chaque pièce joue un rôle fondamental. Chaque méthode, que ce soit le fraisage, le tournage ou la rectification, offre un degré de précision et des capacités spécifiques, qui influencent les tolérances et en dernier lieu, le coût de production. Par exemple, l’automatisation du fraisage avec une technologie CNC avancée permet d’atteindre des tolérances serrées, réduisant ainsi le besoin de retouches manuelles. Consultez Outils pour un usinage précis pour une efficacité accrue.

Ainsi, un usinage CNC peut s’ajuster à la plupart des exigences grâce à l’adaptabilité de ses paramètres de tolérance, permettant de réduire les coûts directs en limitant les erreurs au cours de la production. Cependant, au-delà même du processus, le placage ou la finition peuvent également modifier les dimensions originales de la pièce. Il est nécessaire de les intégrer au préalable pour éviter des coûts supplémentaires dus aux ajustements post-production.

Voici quelques facteurs majeurs influençant les tolérances :

- Matériel : Influencé par la dureté, la stabilité thermique et l’abrasivité.

- Type d’usinage : Tournage, fraisage, ou autre influencent les capacités de précision

- Processus de placage et de finition : Affecte les dimensions et la conformité

- Coût : Régit la stratégie de tolérance pour éviter des sur-coûts.

Enfin, le coût global de la production est lui-même une considération centrale. Les exigences de tolérance doivent être optimisées pour ne pas générer de frais substantiels. Un ajustement rigoureux des marges de tolérance garantit un Coût d’usinage CNC maîtrisé.

L’impact de l’usinage CNC sur le coût de production

Dans l’industrie de la Mécanique Avancée, l’impact de l’usinage CNC sur les coûts de production est un sujet capital. Plus précisément, nombreux sont les responsables de production qui s’interrogent sur la meilleure manière de gérer et de réduire ces coûts. Une étude approfondie révèle que la rémunération des tolérances peut jouer un rôle crucial.

Les coûts de fabrication augmentent fortement dès que les tolérances deviennent plus strictes. L’explication réside dans le double processus de fabrication nécessaire à l’obtention de précisions accrues, ainsi que dans l’usure accrue des machines-outils CNS. Selon une récente analyse de SODEC, environ 20% des coûts de production peuvent être alloués au maintien de machines de précision capables d’atteindre ces tolérances ajustées.

Par contre, pour certaines applications où une qualité supérieure est fondamentale, le choix d’opter pour des tolérances minimales peut devenir un atout économique en garantissant une durée de vie allongée et une fiabilité accrue. C’est là que l’approche de l’usinage CNC se distingue, apportant souplesse et précision économique par rapport aux techniques classiques d’usinage.

Considérons un tableau comparatif pour une évaluation détaillée de coûts selon les tolérances :

| Type | Tolérance | Coût |

|---|---|---|

| Usinage Standard | ±0.1 mm | Moins cher |

| Haute Précision | ±0.05 mm | Modéré |

| Précision Extrême | ±0.01 mm | Élevé |

Il est essentiel pour les responsables de production et les cadres de la Prototypage Rapide externe de comprendre ce jeu d’équilibres : un allégement des tolérances peut initialement sembler payant, mais cela pourrait aussi compromettre la qualité fonctionnelle à long terme.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.

Les types de tolérances et comment elles influencent la production

Pour un professionnel de l’Usinage Précision, il est d’une importance capitale de se familiariser avec les différents types de tolérances qui influent sur les coûts et la production. En effet, parmi les tolérances standards, bilatérales ou géométriques, chaque paramètre apporte une flexibilité différente au processus de fabrication.

Tolérances standards : Utilisées couramment pour des pièces usinées ne nécessitant pas une extrême précision. Les coûts sont généralement réduits, affectant positivement le budget global des projets de production peu complexes. Les tolérances standards sont particulièrement pertinentes pour les productions en volume dans la construction ou les équipements lourds.

Tolérances bilatérales : Autorisent des variations égales dans les deux directions, offrant une plus grande flexibilité au découpage. Ces tolérances nécessitent toutefois une planification soigneuse afin de ne pas perturber l’homogénéité de l’assemblage final, souvent employées dans la mécanique de précision et la fabrication de composants électroniques.

Tolérances géométriques : Impliquent des aspects précis tels que la planéité, la perpendicularité et la concentricité, garantissant l’ajustement parfait de pièces avec d’autres éléments, essentielles dans l’industrie automobile ou l’aérospatiale.

Consultez ce tableau pour préciser les impacts :

| Type de Tolérance | Application | Coût |

|---|---|---|

| Standards | Production de masse | Faible |

| Bilatérales | Projets personnalisés | Moyen |

| Géométriques | Industrie lourde | Élevé |

Il est clair que la sélection des tolérances appropriées dépend non seulement des capacités technologiques mais aussi des objectifs du projet global. Il convient également de souligner l’importance d’un plan efficace pour la gestion des tolérances dès la phase préliminaire d’un projet, notamment dans le cadre de CNC machining tolerances.

Réduire les tolérances dans l’usinage: meilleures pratiques

Dans le parcours complexe vers la production efficiente, réduire les tolérances en usinage est un défi majeur pour les CNC Experts.

L’une des méthodes consiste à choisir un équipement bien calibré et aligné avec des technologies avancées telles que les machines 3 axes FANUC. En plus de la technologie, un personnel qualifié formé aux méthodes de précision offre l’avantage majeur d’intervenir rapidement sur les ajustements nécessaires.

Pour optimiser les performances en termes de coûts et de délais, il est également stratégique de suivre une démarche méthodique. Cela inclut la mise en place de protocoles de maintenance préventive, optimisant ainsi l’efficacité globale des installations. Enfin, capitaliser sur le guidage et l’ajustement par ICT aide à réduire les erreurs humaines et améliore la qualité de la commande initiale.

Pour conclure cette section sur les meilleures pratiques, voici une liste résumant ces éléments clés :

- Sélection d’équipements de pointe et adéquatement calibrés.

- Formation continue des opérateurs sur les Techniques CNC.

- Maintenance préventive régulière pour optimiser l’efficacité.

- Utilisation judicieuse des technologies d’ajustement numérique pour des prototypes rapides.

En en adoptant ces pratiques, les délais de mise sur le marché sont réduits et la qualité des produits obtenus est significativement améliorée, créant ainsi un net avantage concurrentiel dans le secteur de l’usinage CNC.

Click here to display content from YouTube.

Learn more in YouTube’s privacy policy.